引言

镍钛(NiTi)形状记忆合金作为最典型的形状记忆合金, 是一种重要的智能材料,因其具有优良的超弹性、形状记忆效应、生物相容性和耐磨性等,已广泛应用于航空航天、生物医学和微机电系统等领域[1-2],并有望作为核心元件应用在固态制冷领域.实际工程中多使用传统的粗晶超弹性NiTi合金, 虽然其具有可恢复变形大的优点,但其循环稳定性和抗疲劳性能较差[3-5],功能性循环退化现象限制了该类材料更为广泛的应用. 事实上,在NiTi合金的超弹性过程中, 应力诱发的马氏体相变通常“雪崩”式地发生,即达到相变开始应力之后,马氏体相变可以在极小的(甚至不需要)应力增量下快速发生,导致应变的“爆炸”式增长(出现应力平台)和很大的能量耗散,因此该合金的超弹性表现出高度非线性. 换句话说,超弹性过程中的马氏体相变是一个失稳过程, 不仅限制了该合金的强度,还不利于有效控制NiTi合金器件的变形.如何获得兼具高强度、高稳定性和优良热-机械性能的NiTi合金,是目前形状记忆合金研究领域的热点问题.

Mahmud等[9]、Yang等[10]和Park等[11]通过梯度退火工艺,得到了沿轴向晶粒尺寸梯度分布的NiTi合金丝材. 进一步研究表明,该梯度纳米晶结构能够显著增大应力或温度诱发马氏体相变区间,从而有效提升合金作为驱动器件的可控性. 最近,Huang等[12]通过对冷轧后的板材进行梯度热处理获得了梯度纳米晶NiTi合金,研究了所制备试样的整体和局部超弹性性能,并与具有单一晶粒尺寸的细晶(175 nm)以及纳米晶(20 nm)试样进行了对比,发现梯度纳米晶NiTi合金在保证超弹性性能的同时能够将应力诱发相变过程从“平台状”转变为“硬化状”.Chen等[13]通过类似的梯度热处理方法得到了晶粒尺寸在10$\sim$180 nm区间的梯度纳米晶NiTi合金,并揭示了其在不同加载速率下的热-力耦合变形特性. 结果表明,梯度纳米晶NiTi合金能够在保证超弹性的同时有效地提升其热-机械稳定性(即降低该合金对加载速率的敏感性).

由于微结构演化对NiTi合金的热-机械性能有十分显著的影响,开展微纳尺度的实验和数值模拟工作, 有助于厘清该合金非弹性变形行为的微观机理,为搭建理论模型和实际工程应用提供重要参考.因此,本文采用相场法来模拟梯度纳米晶NiTi合金在非弹性变形过程中的微结构演化.首先建立一个考虑两个变体的二维相场模型和一个晶粒尺寸呈梯度分布的矩形多晶系统;随后利用建立的相场模型对梯度纳米晶系统的超弹性、单程和应力辅助双程形状记忆过程进行模拟和预测;最后通过模拟所得的应力-应变-温度响应和微结构演化,揭示梯度纳米晶NiTi合金异于传统均匀粗晶NiTi合金的超弹性和形状记忆效应的微观机理.本文的模拟结果有助于理解梯度纳米晶NiTi合金热-机械变形行为的物理本质,为后续更深入的研究提供重要参考.

1 相场模型

在相场模型中, 通常引入状态变量, 即序参量来描述热力学系统,进而通过求解序参量对应的时间相关偏微分方程来获取模拟系统中微结构的实时演化.对于涉及复杂多变体马氏体相变的NiTi合金,Zhong和Zhu[14]、Esfahani等[15]、Zhu等[16]和Li和Su[17]通过建立考虑多种马氏体变体的相场模型,对NiTi合金单晶的超弹性、温度诱发马氏体相变以及马氏体解孪过程进行了很好的模拟和预测.然而,文献[18,19,20,21,22,23,24]表明,即使在NiTi合金[18-20]或一些其他形状记忆合金[21-24]的相场研究中,仅考虑两种马氏体变体也能很好地捕捉形状记忆合金在非弹性变形过程中的应力-应变-温度响应和微结构演变的主要特征.因此, 一方面考虑到计算效率,另一方面为了方便将模拟结果与前期的工作[19]进行对比分析,本文仅考虑两种马氏体变体. 定义序参量$\eta$ $(-1 \leqslant \eta \leqslant 1$)作为模拟系统中各个材料点处相组成的指示器: $\eta = 0$表示奥氏体相, $\eta = 1$和$\eta = -1$分别表示$+$M和$-$M马氏体变体.

1.1 系统自由能

将模拟系统的总自由能$F$分解为3部分[25], 即弹性能$F_{el}$,局部自由能$F_{local}$和梯度能$F_{grad}$, 因此有

局部自由能$F_{local}$表征模拟系统的基本热力学性质, 其为马氏体相变(无外加载荷)的形核提供初始驱动力.将$F_{local}$表示为2, 4, 6阶的Landau多项式型双阱势函数[19], 有

其中, $A(T)$, $B(T)$和$C(T)$为温度相关的正多项式系数. 参考Yeddu等[26]和Xu等[19]的工作, 取$A\left( T \right)=13.5\Delta G^{\ast }$, $B\left( T \right)=54\Delta G^{\ast }-12\Delta G$和$C\left( T \right)=40.5\Delta G^{\ast }-12\Delta G$, 其中$\Delta G$和$\Delta G^{\ast}$分别为奥氏体相与马氏体相的局部自由能密度之差和阻碍两相相互转变的能量壁垒.参考Artemev等[27]和Cui等[28]的工作, $\Delta G$和$\Delta G^{\ast}$的表达式可写为

其中, $Q$为相变潜热, $T$和$T_{0}$分别为环境温度和参考温度.

梯度能$F_{grad}$在总自由能函数中扮演着十分重要的角色, 它确保了不同马氏体变体之间以及马氏体变体与奥氏体之间界面的平滑变化.通常而言, 表征相邻两相之间界面能的$F_{grad}$可以表示为

其中$\beta $为梯度能系数.

马氏体相变是一种由原子协同运动产生的固态转变,即使在无应力下的温度诱发马氏体相变过程中,伴随产生的局部内应力也会引起弹性能$F_{el}$的升高. 此外,外加的机械载荷也会导致模拟系统$F_{el}$的增长. 线弹性的应力-应变关系可以表示为

其中, $\sigma_{ij} $和$\varepsilon_{ij}^{el}$分别为模拟系统中各个材料点处的应力和弹性应变张量, $C_{ijki}$为弹性张量.进而$F_{el}$可以表示为

在小变形假设下, 各个材料点处的$\varepsilon_{ij}^{el}$可由总应变张量$\varepsilon_{ij}^{total} $与相变应变张量$\varepsilon_{ij}^{tr} $之差获得, 即

其中, $\varepsilon_{ij}^{total} $可以表示为位移的梯度, 即

其中, $u_{i}$和$u_{j}$为材料点的位移分量. 对于相变应变张量$\varepsilon _{ij}^{tr} $, 其通常可以表示为

其中, $\varepsilon_{ij}^{0}$为奥氏体完全转变为马氏体产生的无应力相变应变张量. 在马氏体相变过程中,每种马氏体变体都有各自的$\varepsilon_{ij}^{0} $, 由相应的晶格常数计算获得. 由于$\eta =$ 1和$\eta =-1$分别表示$+$M和$-$M变体, 假设奥氏体完全转变为$+$M和$-$M变体产生的无应力相变应变张量分别为$\varepsilon_{ij}^{0} $和$-\varepsilon_{ij}^{0} $. 参考Xu等[19]的工作, 二维情形中将$\varepsilon_{ij}^{0} $简化为

1.2 控制方程

在相场法中, 描述马氏体相变的序参量属于非保守场变量(即其总量在微结构演化中非守恒),其由时间相关的Ginzburg-Landau(TDGL)方程来控制[29]. TDGL方程将序参量的率与总自由能函数对同一序参量的变分联系起来, 即

其中$L$为运动学系数, 且有

忽略材料点的动力学效应, 在不考虑体力影响的情况下,力平衡方程和边界条件可以写成

其中, $t_{i}^{a} $为外加应力的方向矢量; $n_{j}$为边界$\partial V$的法向矢量.

只要给定模拟系统的边界条件和初值条件, 就可以通过求解封闭的方程组,即式(6)、式(8)、式(9)、式(12)和式(14), 获得该系统的位移场、应力场、应变场以及序参量的演化.

1.3 多晶模型

其中, $R_{ij} \left( \theta \right)$为旋转张量, 可以表示为

1.4 模拟参数

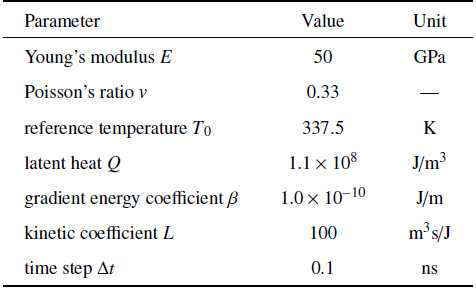

简化起见, 本文将奥氏体和马氏体相均视为弹性各向同性, 二者的杨氏模量均取50 GPa, 泊松比均取0.33. 值得注意的是这里的弹性各向同性假设仅针对多晶系统的弹性变形行为, 其非弹性变形行为的各向异性特性仍然可以通过相关模拟合理反映.参考Xu等[18,35]的研究, 参考温度$T_{0}$取337.5 K. 根据Zhong和Zhu[14]的研究,相变潜热$Q$取$1.1\times 10^{8}$ J/m$^{3}$. 参考Sun等[24]的研究,取梯度能系数$\beta $和运动学系数$L$分别为$1.0\times 10^{-10}$ J/m和100 m$^{3}$s/J. 考虑到计算精度和效率, 模拟的时间步长$\Delta t$取0.1 ns. 模拟所需的所有参数如表1所示, 采用有限单元法并借助COMSOLMultiphysics对TDGL方程进行求解.

2 模拟结果与讨论

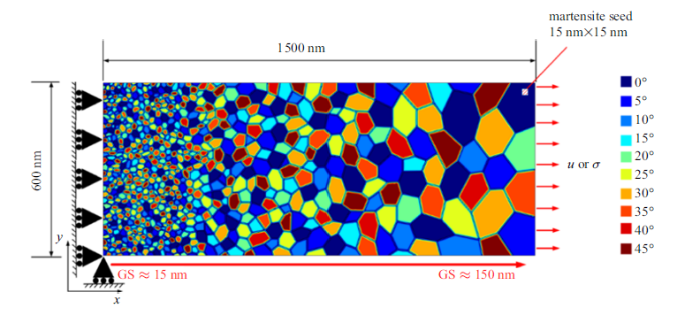

首先建立一个晶粒尺寸呈梯度分布的、几何尺寸为1,500 nm$\times$600 nm的矩形多晶系统, 如图1所示, 晶粒尺寸从约15 nm沿$x$方向逐渐增长到约150 nm. 在多晶系统的右上角设置一个尺寸为15 nm$\times$15 nm的马氏体种子,作为温度诱发马氏体相变的形核点, 种子内部$\eta = 1$. 注意:除了通过淬火获取孪生马氏体系统时(即纯温度诱发马氏体相变过程)需要考虑马氏体种子外,其他模拟过程均不设置马氏体种子, 因为涉及机械加载时模拟系统中的应力集中可以帮助马氏体相变形核. 在多晶系统中,为了简化但不失一般性, 将晶粒的取向角$\theta $设置为0$^\circ$,5$^\circ$, 10$^\circ$, 15$^\circ$, 20$^\circ$, 25$^\circ$, 30$^\circ$, 35$^\circ$, 40$^\circ$或45$^\circ$,每种取向角的晶粒个数近似相等, 不同取向的晶粒以不同颜色填充,其在模拟系统中随机分布.

图1

图1

晶粒尺寸呈梯度分布的纳米多晶NiTi合金系统(不同颜色表示晶粒的不同取向)

Fig. 1

Nanocrystalline NiTi alloy system with gradient distributed grain size (GS) (different colors represent the grains with different orientations)

在NiTi合金中, 当晶粒尺寸减小到纳米级,晶界将逐渐主导该合金的力学性能[7,30], 然而,目前在关注多晶相变材料晶粒尺寸效应的相场研究中, 对晶界宽度的设定并不统一.例如: Ahluwalia等[33]设定为2 nm, Mikula等[34]设定为1 nm,Sun等[24,36]和Xu等[19]设定为4 nm, Zhu等[37]设定为5 nm,而Cissé和Zaeem[25]甚至设定为2 $\mu $m. 他们的研究表明,即使设定不同的晶界宽度, 仍然可以合理捕捉不同晶粒尺寸下多晶相变材料力学行为的关键变化特征,合理地定性描述材料的晶粒尺寸效应. 考虑到本文需要将模拟结果与前期的工作[19]进行对比分析, 因此,将多晶系统中的晶界宽度仍然设置为4 nm.

在本文的模拟过程中, 约束多晶系统左侧边界的$x$方向位移, 以及左下角点的$x$和$y$方向位移; 在右侧边界施加$x$方向的均布位移或应力荷载,上、下边界保持自由(见图1). 此外, 温度加载采用均匀温度场的方式施加. 采用自由三角形网格, 最大和最小单元大小分别为5 nm和2 nm, 共129,453个单元. 本节的模拟结果中, 应力和应变分别指的是模拟系统中所有单元节点的$x$方向应力和应变分量的平均值,即$\sigma =\frac{1}{n}\sum\limits_{i=1}^n {\sigma_{x}^{i} } $和$\varepsilon=\frac{1}{n}\sum\limits_{i=1}^n {\varepsilon_{x}^{i} } $,其中$n$为单元节点数, $\sigma_{x}^{i} $和$\varepsilon_{x}^{i}$分别为第$i$个节点处$x$方向的应力和应变分量.

2.1 超弹性

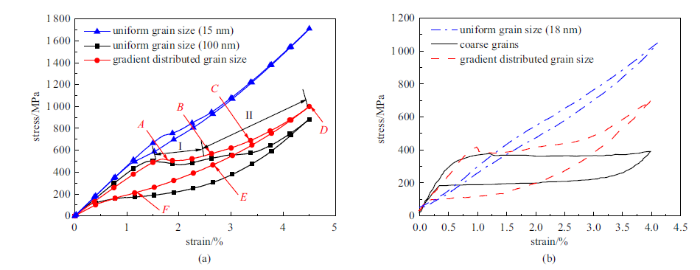

图2

图2

超弹性应力-应变曲线: (a) 均匀晶粒尺寸(分别约15 nm和100 nm[19])和梯度纳米晶NiTi合金系统的模拟结果;(b) 均匀晶粒尺寸约18 nm[7]、粗晶粒和梯度纳米晶NiTi合金板[13]的实验结果

Fig. 2

Super-elastic stress-strain curves: (a) Simulated results of the uniform-grained (about 15nm and 100nm[19], respectively) and gradient nanocrystalline NiTi alloy systems; (b) experimental ones of the uniform-grained (about 18nm[7]), coarse-grained and gradient nanocrystalline NiTi plates[13]

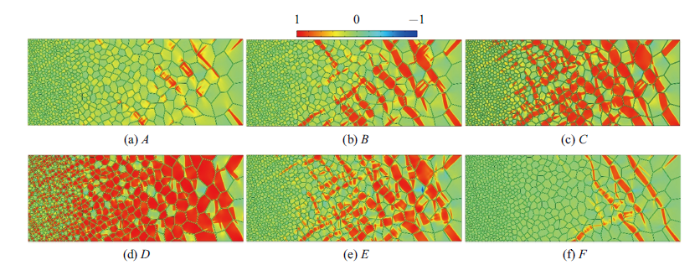

为了厘清上述梯度纳米晶NiTi合金系统特殊应力-应变响应的微观机理,图3给出了超弹性变形过程中的微结构演化. 可以看到:应力诱发的马氏体相变首先在较粗晶粒区域形核(图3(a)),逐渐形成仅由$+$M变体组成的局部马氏体带(图3(b));随后局部马氏体带逐渐扩展、合并, 且马氏体相变逐渐向细晶粒区域传播(图3(c));加载到峰值应变时(图3(d)), 大部分晶粒内已完成马氏体相变; 在卸载过程中,细晶粒区域首先完成马氏体逆相变(图3(e)),随后在较粗晶粒区域可观测到局部马氏体带的缩减(图3(f)).可见,在梯度纳米晶NiTi合金的超弹性过程中,粗晶粒区域保留了传统的应力诱发马氏体相变特征(即局部马氏体带形核、扩展),导致应力-应变曲线弹性段和I阶段与均匀较粗晶粒的情形近似一致(图2(a));而细晶粒区域则表现出均匀相变的特点, 且由于晶粒尺寸效应[7,19,30],应力-应变曲线的II阶段表现出明显的硬化现象.这里模拟所得的微结构演化与Huang等[12]和Chen等[13]的DIC观测结果定性一致.

图3

图3

梯度纳米晶NiTi合金系统超弹性过程中微结构演化的模拟结果(各图与

Fig. 3

Simulated microstructure evolution obtained in the super-elasticprocess of the gradient nanocrystalline NiTi alloy system (picturescorrespond to the representative points selected in

可见, 在梯度纳米晶NiTi合金的超弹性过程中,马氏体相变起始于模拟系统较粗晶粒区域, 并逐渐向细晶粒区域传播,而逆相变则恰好相反, 这反映了该合金超弹性行为的晶粒尺寸效应.梯度纳米晶NiTi合金系统具有比普通均匀晶粒尺寸多晶NiTi合金系统更宽的相变应力区间,有利于在兼顾超弹性的同时有效控制系统的非弹性变形.

2.2 单程形状记忆效应

首先通过淬火的方式获取孪生马氏体, 随后对孪生马氏体态的多晶系统进行拉伸-卸载-升温,研究梯度纳米晶NiTi合金的单程形状记忆效应. 为此, 将淬火温度设为260 K,沿$x$方向的最大拉伸应变为4.5%,然后将系统卸载到应力为0 (拉伸-卸载的加载方式为位移加载), 再连续升温到380 K,观察合金的应力-应变-温度响应.

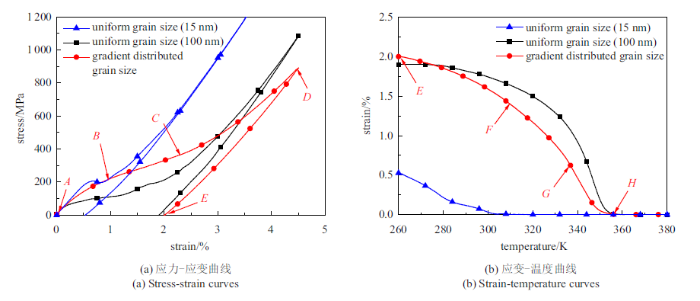

梯度纳米晶和均匀晶粒尺寸(分别约15 nm和100 nm[19])NiTi合金系统的模拟应力-应变和应变-温度曲线如图4所示.由图4(a)可见, 不同于均匀晶粒尺寸100 nm的系统(应力-应变曲线上先出现明显的应力平台,后表现为快速硬化), 梯度纳米晶系统的应力-应变曲线上没有应力平台出现,在马氏体重取向开始后曲线即表现出持续的硬化现象;梯度纳米晶和均匀晶粒尺寸100 nm的多晶系统在卸载后的残余应变相差不大(意味着二者的单程形状记忆能力相当),但都远高于均匀晶粒尺寸15 nm的多晶系统. 另外, 由图4(b)可知,梯度纳米晶系统在机械卸载后的升温过程中残余应变的总体回复速度比均匀晶粒尺寸100 nm的多晶系统更快.

图4

图5给出了梯度纳米晶NiTi合金系统单程形状记忆过程中的微结构演化. 由图5(a)可见,模拟系统中不同$x$坐标对应的孪生马氏体形态有差异:右侧较粗晶粒内形成多条交替的$+$M和$-$M变体带; 随着晶粒尺寸的减小,孪生马氏体的形成越来越困难, 晶粒内逐渐趋于形成单一的马氏体变体;左侧的细晶粒内均形成单一变体, 且部分局部区域难以发生马氏体相变. 换句话说,温度诱发的马氏体相变表现出明显的晶粒尺寸依赖性,其可归结为阻碍马氏体相变的能量壁垒随晶粒尺寸的减小而增大的缘故[6,19].在施加拉伸载荷后, 较粗晶粒区域首先发生马氏体重取向(见图5(b)中圈出的区域),$-$M变体通过孪生界面的移动逐渐转变为最优取向的$+$M变体; 同时,细晶粒区域的残余奥氏体发生了一定程度的马氏体相变(见图5(b)中框出的区域). 随后,模拟系统中的马氏体重取向进一步进行(图5(c)),加载到峰值应变时模拟系统中有少量$-$M变体残余(图5(d)).卸载过程中模拟系统主要发生弹性变形, 微结构形态变化不大(图5(e)). 升温过程中,马氏体逆相变起源于晶界和残余的孪生界面附近,且细晶粒区域优先完成逆相变(图5(f)); 随后, 奥氏体域逐渐向粗晶粒区域扩展, 同时,较粗晶粒区域的各晶粒内也有局部奥氏体域的扩张(图5(g)); 最终,整个梯度纳米晶系统完全由奥氏体占据(图5(h)).

图5

图5

梯度纳米晶NiTi合金系统单程形状记忆过程中微结构演化的模拟结果(各图片与

Fig. 5

Simulated microstructure evolution obtained in the one-way shapememory process of the gradient nanocrystalline NiTi alloy system (picturescorrespond to the representative points selected in

2.3 应力辅助双程形状记忆效应

为了模拟梯度纳米晶NiTi合金的应力辅助双程形状记忆过程, 首先, 在350 K下对多晶系统右边界通过应力控制加载到$\sigma_{0}=100$ MPa并保持恒定; 随后, 对多晶系统进行连续降温到260 K, 再升温到380 K, 最后降温到初始温度350 K.

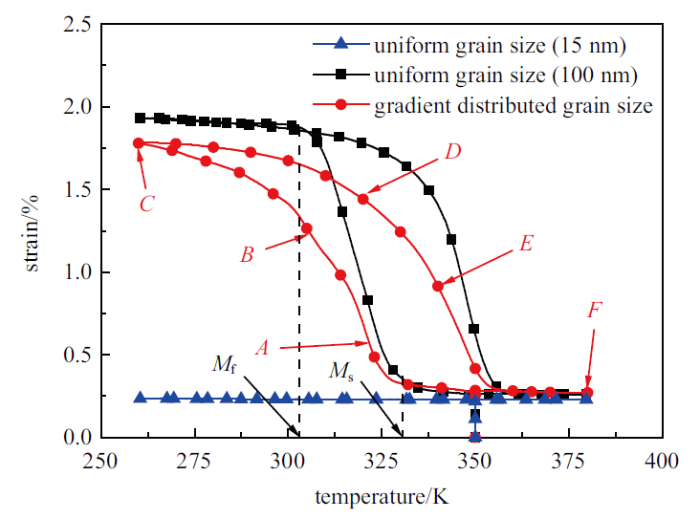

图6

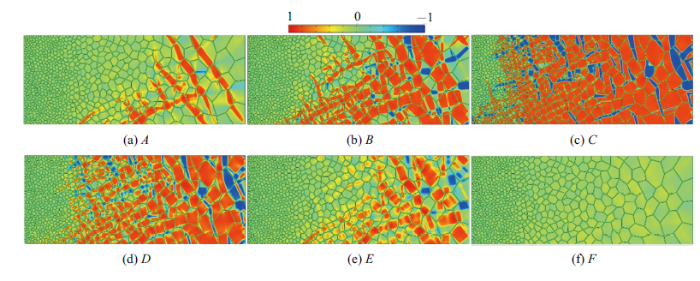

图7给出了梯度纳米晶NiTi合金系统应力辅助双程形状记忆过程中的微结构演化. 可以看出, 在恒定应力保持的降温过程中, 约325 K以前没有马氏体相变发生, 系统应变保持不变(图6); 相变开始后, 较粗晶粒区域先形成了由$+$M变体组成的局部马氏体带(图7(a)), 随着进一步降温,$+$M马氏体带逐渐扩展, 同时$-$M变体开始形成(图7(b)),马氏体相变逐渐向细晶粒区域传播, 应变快速增长(图6); 当温度降低到260 K时,仍然有部分细晶粒区域未开始相变, 而粗晶粒区域的马氏体相变已趋于完成,此时整个多晶系统中奥氏体、重取向马氏体与孪生马氏体共存, 如图7(c)所示.在随后的升温过程中, 细晶粒区域先完成马氏体逆相变(图7(d)),奥氏体域逐渐向较粗晶粒区域扩展,同时较粗晶粒区域的各晶粒内也有逆相变发生(图7(e)), 系统的应变快速回复(图6);当温度达到380 K时模拟系统几乎完全由奥氏体占据(图7(f)). 最后,从380 K到350 K的这部分降温过程中, 系统的应变保持不变(图6), 无马氏体相变发生.

图7

图7

梯度晶粒的纳米多晶NiTi合金系统应力辅助双程形状记忆过程中微结构演化的模拟结果(各图片与

Fig. 7

Simulated microstructure evolution obtained in the stress-assistedtwo-way shape memory process of the gradient nanocrystalline NiTi alloy system (pictures correspond to the representative points selected in

可见, 在梯度纳米晶NiTi合金的应力辅助双程形状记忆过程中, 由于晶粒尺寸效应,马氏体相变与逆相变仍然表现出逐步扩展的特点, 进而导致特殊的应变-温度响应;相较于均匀晶粒尺寸的多晶系统,梯度纳米晶系统具有更宽的相变温度区间(即$M_{s}$到$M_{f}$的温度区间)(如图6所示),这有助于提高该合金应力诱发双程形状记忆效应的可控性.

3 结论

通过建立一个二维的相场模型,对梯度纳米晶NiTi合金系统的超弹性、单程和应力辅助双程形状记忆过程进行了模拟.通过将超弹性的模拟结果与相关实验结果进行对比, 验证了所建立模型的合理性,并首次报导了梯度纳米晶NiTi合金的单程和应力辅助双程形状记忆效应的模拟结果.主要的结论总结如下:

(1) 对于超弹性, 梯度纳米晶NiTi合金系统中的较粗晶粒区域保留了传统的应力诱发马氏体相变特征,即局部马氏体带的形核-扩展和缩减-消失, 而细晶粒区域则表现出均匀相变的特点;马氏体正相变首先在较粗晶粒区域形核, 逐渐向细晶粒区域扩展,而逆相变则恰好相反.

(2) 对于单程形状记忆效应,梯度纳米晶NiTi合金的初始孪生马氏体形态表现出明显的晶粒尺寸效应,即孪生界面随晶粒尺寸的减小而减少; 拉伸过程中,马氏体重取向首先在较粗晶粒区域发生, 随后沿晶粒尺寸减小的方向逐步进行.

(3) 对于应力辅助双程形状记忆效应, 在恒定应力保持的降温过程中,梯度纳米晶NiTi合金中马氏体相变表现出逐步扩展的特点,即从较粗晶粒区域开始并逐步向细晶粒区域传播,而升温过程中的马氏体逆相变则恰好相反.

(4) 在梯度纳米晶NiTi合金的超弹性、单程和应力辅助双程形状记忆过程中,马氏体相变和重取向都表现出沿晶粒尺寸减小的方向逐步扩展的特征,其可归因于纳米多晶NiTi合金中马氏体相变对晶粒尺寸的依赖性,即随着晶粒尺寸的减小, 相变壁垒逐渐增大, 马氏体相变的形核、扩展越来越困难.马氏体相变和重取向的逐步扩展使梯度纳米晶NiTi合金的应力-应变和应变-温度曲线表现为“硬化状”,比传统均匀晶粒尺寸NiTi合金更宽的相变应力区间、重取向应力区间和相变温度区间使该合金非弹性变形的可控性显著提高.

参考文献

A review of shape memory alloy research, applications and opportunities

形状记忆合金的应用现状综述

Review of shape memory alloy application status

Effects of grain size on the rate-dependent thermomechanical responses of nanostructured superelastic NiTi

Effects of grain size on tensile fatigue life of nanostructured NiTi shape memory alloy

Effects of grain size on fatigue crack growth behaviors of nanocrystalline superelastic NiTi shape memory alloys

Martensitic phase transformations in nanocrystalline NiTi studied by TEM

Stress hysteresis and temperature dependence of phase transition stress in nanostructured NiTi — effects of grain size

Stress-induced nanoscale phase transition in superelastic NiTi by in situ X-ray diffraction

Gradient anneal of functionally graded NiTi

Temperature profiles in a Ti-45Ni-5Cu (at%) shape memory alloy developed by the Joule heating

Effect of proportional control treatment on transformation behavior of Ti-50.9 at.% Ni shape memory alloys

Deformation behaviors of gradient nanostructured superelastic NiTi shape memory alloy

In situ multi-field investigation of grain size effects on the rate-dependent thermomechanical responses of polycrystalline superelastic NiTi

Phase-field modeling of martensitic microstructure in NiTi shape memory alloys

Microscale phase field modeling of the martensitic transformation during cyclic loading of NiTi single crystal

Linear-superelastic metals by controlled strain release via nanoscale concentration-gradient engineering

A phase-field study of the martensitic detwinning in NiTi shape memory alloys under tension or compression

Phase field simulation to one-way shape memory effect of NiTi shape memory alloy single crystal

Phase field simulation on the grain size dependent super-elasticity and shape memory effect of nanocrystalline NiTi shape memory alloys

Phase-field theory based finite element simulation on thermo-mechanical cyclic deformation of polycrystalline super-elastic NiTi shape memory alloy

Landau theory for shape memory polycrystals

Athermal resistance to interface motion in the phase-field theory of microstructure evolution

Dynamic thermomechanical coupling and size effects in finite shape memory alloy nanostructures

A non-isothermal phase field study of the shape memory effect and pseudoelasticity of polycrystalline shape memory alloys

An asymmetric elasto-plastic phase-field model for shape memory effect, pseudoelasticity and thermomechanical training in polycrystalline shape memory alloys

Three-dimensional phase-field modeling of martensitic microstructure evolution in steels

Three-dimensional phase field model of proper martensitic transformation

Three-dimensional, non-isothermal phase-field modeling of thermally and stress-induced martensitic transformations in shape memory alloys

On the elastocaloric effect in CuAlBe shape memory alloys: A quantitative phase-field modeling approach

Effects of grain size on phase transition behavior of nanocrystalline shape memory alloys

Phase-field modelling of martensitic transformation: The effects of grain and twin boundaries

Shape memory effect and pseudoelasticity behavior in tetragonal zirconia polycrystals: A phase field study

We capture the details of these processes by mining the associated microstructural evolutions through the phase field method. The model is both stress and temperature dependent, and incorporates inhomogeneous and anisotropic elasticity. Results of simulations show an ability to capture the effects of both forward (T -> M) and reverse (M -> T) transformation under certain boundary conditions. (C) 2014 Elsevier Ltd.]]>We capture the details of these processes by mining the associated microstructural evolutions through the phase field method. The model is both stress and temperature dependent, and incorporates inhomogeneous and anisotropic elasticity. Results of simulations show an ability to capture the effects of both forward (T -> M) and reverse (M -> T) transformation under certain boundary conditions. (C) 2014 Elsevier Ltd.]]>We capture the details of these processes by mining the associated microstructural evolutions through the phase field method. The model is both stress and temperature dependent, and incorporates inhomogeneous and anisotropic elasticity. Results of simulations show an ability to capture the effects of both forward (T -> M) and reverse (M -> T) transformation under certain boundary conditions. (C) 2014 Elsevier Ltd.]]>We capture the details of these processes by mining the associated microstructural evolutions through the phase field method. The model is both stress and temperature dependent, and incorporates inhomogeneous and anisotropic elasticity. Results of simulations show an ability to capture the effects of both forward (T -> M) and reverse (M -> T) transformation under certain boundary conditions. (C) 2014 Elsevier Ltd.]]>

Simulation of grain size effects in nanocrystalline shape memory alloys

The role of bimodal grain size distribution in nanocrystalline shape memory alloys

Phase field simulation on the cyclic degeneration of one-way shape memory effect of NiTi shape memory alloy single crystal

Phase field study of the microstructure evolution and thermomechanical properties of polycrystalline shape memory alloys: Grain size effect and rate effect

Phase field study of the grain size and temperature dependent mechanical responses of tetragonal zirconia polycrystals: A discussion of tension-compression asymmetry

A multi-mechanism model describing reorientation and reorientation-induced plasticity of NiTi shape memory alloy