引言

疲劳失效是机械零件和工程构件的主要失效形式之一,一旦发生将严重危及构件的安全并可能造成巨大的经济损失,所以需要对构件的疲劳寿命进行有效的预测.在实际工程应用中,由于构件几何形状以及外加载荷的复杂性,零部件局部往往处于多轴应力应变状态.多轴疲劳问题,尤其是多轴非比例加载下的疲劳问题的研究具有重要的工程意义.目前,在多轴疲劳研究领域,临界面法被认为是较为有效的一种方法,其优势在于临界平面的概念基于断裂模型和裂纹萌生机理,具有明确的物理意义.基于临界面法,国内外众多学者提出了不同的疲劳寿命预测模型.文献[1]最早将临界面概念引入低周疲劳领域,以最大切应变平面上的切应变和正应变作为疲劳寿命估计中重要的损伤参数.文献[2]对上述参数进行线性简化,提出了KBM模型.文献[3]则认为文献[2]中提出的模型中的应变参量不能考虑非比例加载下的附加强化效果,建议用最大正应力代替正应变进行损伤计算.文献[4]用相邻最大切应变折返点之间的正应变变程代替KBM模型中的正应变范围构建了WB模型.文献[5]利用冯•米塞斯(von-Mises)准则将最大切应变平面上的切应变幅值和正应变变程合成为一个等效应变幅,提出了一种与加载路径无关的疲劳损伤参量.文献[6]基于临界面法,根据连续损伤力学方法提出了一种考虑非比例附加强化的低周疲劳寿命模型.文献[7]则在疲劳损伤参量中引入了一个应力相关因子来反映材料在非比例加载下的附加强化现象.文献[8]认为非比例加载下疲劳寿命锐减的根本原因是非比例载荷路径的影响,与材料的附加强化无关,提出了一种考虑路径影响的疲劳寿命模型.上述模型通过选用不同的应力或应变量来构造疲劳损伤参量,在利用单轴疲劳参数处理多轴疲劳问题方面做出了许多尝试,推动了多轴低周疲劳研究的不断发展和逐渐完善,并为构件的可靠性设计提供了重要的理论依据.但到目前为止,并没有一个现有的多轴低周疲劳寿命模型在各种材料和载荷下都能普遍适用.主要原因是构件在非比例加载下的损伤累计是一个复杂的过程,其疲劳寿命锐减的程度不仅受材料的附加强化效果的影响,与载荷路径也密切相关.而上述模型只考虑了附加强化效果或载荷路径这其中某一个因素对疲劳寿命的影响,在寿命预测精度及材料的适用范围上存在着一些不足,很大程度上影响了其在不同材料和载荷下的普适性.

本文通过对拉扭复合加载下薄壁圆管试件各材料面上应变状态以及不同材料敏感性的分析,提出了一个非比例附加损伤系数,综合考虑了载荷路径和材料附加强化对非比例疲劳寿命的影响.通过引入该系数,结合临界面上的切应变和正应变幅值构建了新的疲劳损伤参量和疲劳寿命模型.最后从已有文献中选用8种材料的多轴疲劳试验数据对新模型进行了验证,并与KBM模型的结果进行了比较.

1 多轴载荷下的应变状态

采用正弦波加载,在应变控制下对薄壁圆管试件施加下式所示的轴向应变$\varepsilon $xx 和切向应变$\gamma$ xy[5]

|

$\varepsilon _xx = \varepsilon _a \sin \omega t$

|

(1)

|

|

${{\gamma }_{x}}y={{\gamma }_{a}}\sin (\omega t-\delta )=\lambda {{\varepsilon }_{a}}\sin (\omega t-\delta )$

|

(2)

|

式中,$\varepsilon $

a 和$\gamma$

a 分别为轴向和切向应变幅值,$\delta$为相位角,$\lambda$ =$ \gamma $

a / $\varepsilon $

a 为应变比.

由于薄壁圆管试件的壁厚与直径的比值极小,沿径向的应力梯度可以忽略不计,单元体简化为平面应变状态.根据静力平衡可 以得到与试件轴向夹角为$\theta$ 的平面上的正应变$\varepsilon _\theta$ 与切应变$\gamma _\theta$分别为

|

${{\varepsilon }_{\theta }}=\frac{1}{2}(1-{{v}_{e}}ff){{\varepsilon }_{x}}x+\frac{1}{2}(1+{{v}_{e}}ff){{\varepsilon }_{x}}x\cos 2\theta +\frac{1}{2}{{\gamma }_{x}}y\sin 2\theta $

|

(3)

|

|

$\gamma _\theta = - (1 + v_eff )\varepsilon _xx \sin 2\theta + \gamma _xy \cos

2\theta$

|

(4)

|

|

$v_eff = \dfrac{v_e \varepsilon _e + \nu _p \varepsilon _p }

{\varepsilon _e+ \varepsilon _p }$

|

(5)

|

式中,v

eff 为有效泊松比,v

e 和v

p 分别为弹、塑性泊松比,一般取值分别为0.3和0.5,$\varepsilon$

e和$\varepsilon$

p 分别为弹、塑性应变.

由式(1)~式(5)可以得到与试件轴向成$\theta$ 夹角的平面上的正应变幅值$\varepsilon _{{a},\theta } $和

切应变幅值$\gamma _{{a},\theta } $分别为[5]

|

${{\varepsilon }_{a,\theta }}=\frac{1}{2}{{\varepsilon }_{a}}{{\{{{[2(1+{{v}_{e}}ff){{\cos }^{2}}\theta -2{{v}_{e}}ff+\lambda \sin 2\theta \cos \delta]}^{2}}+{{[\lambda \sin 2\theta \sin \delta]}^{2}}\}}^{1/2}}$

|

(6)

|

|

${{\gamma }_{a,\theta }}={{\varepsilon }_{a}}{{\{{{[\lambda \cos 2\theta \cos \delta -(1+{{v}_{e}}ff)\sin 2\theta]}^{2}}+{{[\lambda \cos 2\theta \sin \delta]}^{2}}\}}^{1/2}}$

|

(7)

|

2 非比例附加损伤系数的定义

大量试验结果表明,在等效应变相同的不同应变路径下,构件的非比例加载疲劳寿命要远小于比例加载疲劳寿命.文献[9]认为在非比例载荷路径加载下,应变主轴发生旋转,导致多滑移系开动,阻碍了材料内部形成稳定的位错结构,从而产生非比例附加强化现象,这是导致结构的疲劳寿命降低的主要原因.然而,文献[10]经试验发现,钛合金和1050IH钢等对非比例加载不敏感的材料在非比例载荷作用下并不产生附加强化效果,但同样会产生额外的损伤,导致疲劳寿命减少.由此可知,附加强化效果并不是非比例加载疲劳寿命低于比例加载疲劳寿命的唯一原因,非比例载荷路径本身对疲劳寿命的减少同样有影响.因此,要合理预测构件的疲劳寿命,就需要同时考虑载荷路径以及材料附加强化对多轴疲劳寿命减少的影响.下面,本文分别给出载荷路径的非比例程度以及材料附加强化效果的度量方式,并通过定义一个附加损伤系数来综合考虑二者对疲劳寿命的影响.

2.1 载荷路径的影响

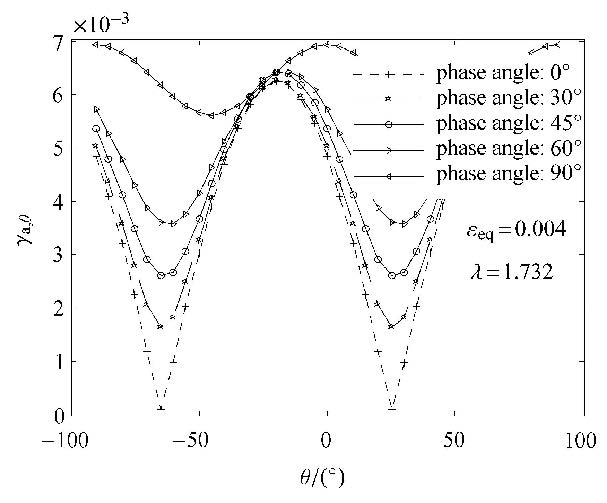

文献[11]对316L不锈钢在单轴和多轴非比例加载下的疲劳寿命结果进行对比分析后发现非比例加载疲劳寿命高度依赖于应变路径的非比例程度.而文献[12]认为非比例加载时应变主轴发生连续不断的旋转,应变主轴的旋转程度以及旋转后应变的大小可以反映加载路径的非比例程度.本文在前期研究[8]的基础上,对薄壁圆管试件各个不同材料面上切应变幅值的大小情况进行分析,通过给出新的载荷路径非比例度的定义来考虑载荷路径对疲劳寿命的影响.根据式(7),图1给出了等效应变为0.4%、应变比为$\sqrt 3$时,与试件轴线成$\theta$角的各平面上切应变幅值的大小情况.由图可发现,各平面上最小切应变幅值$\gamma$min的大小随着相位角的增大而增大.当相位角为$0^\circ$时,$\gamma$ min为0;当相位角为$90^\circ$时,$\gamma$min达到最大值,即$\left ({\gamma _\min }\right)_\max =0.56%$.正因为非比例加载时主应变方向的不断旋转,导致了各平面上最小切应变幅值不为零,并且该幅值的大小随着相位角的增大而不断增大.

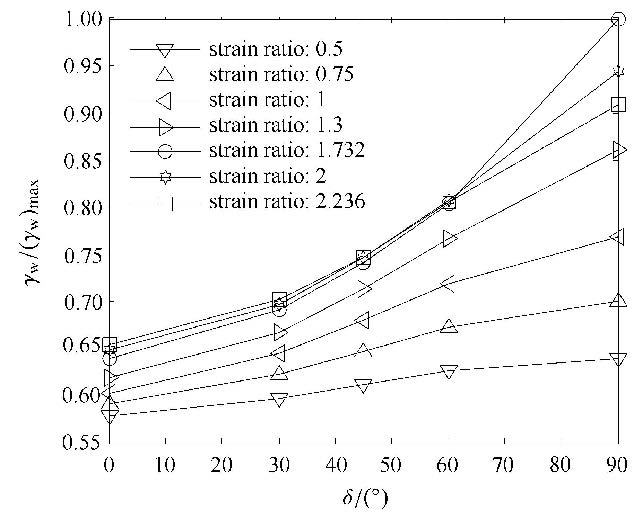

图2给出了不同应变比下参数$\gamma_\min/ (\gamma _\min )_\max$的大小随相位角的变化趋势,该趋势与相位角 的变化趋势相符合.一般情况下,相位角只能给出非比例程度的定性描述,即相位角越大,载荷路径的非比例程度越严重;而对于相位角相同,应变比不 同的载荷路径则无法比较其非比例程度. 本文用$\left( {\gamma _\min }\right)_\max$对不同应变比和相位角下的最小切应变幅值$\gamma _\min $进行归一化处理,使其转换成0~1之间的无量纲系数,便可通过比较系数的大小来定量地描述载荷路径的非比例程度,因此该参数$\gamma_\min /(\gamma _\min )_\max$能够很好地反映多轴状态下加载路径的非比例程度.

而为了反映应变主轴旋转后切应变的大小,本文定义了一个加权切应变幅值$\gamma$ w

|

${{\gamma }_{w}}=\frac{1}{\pi }\int_{-\pi /2}^{\pi /2}{{{\gamma }_{a,\theta }}\text{ d}\theta }$

|

(8)

|

从图1中同样可看出各平面的加权切应变幅值$\gamma _w$ 的大小随着相位角增大而增大的变化趋势. 当相位角为$90^ \circ$ 时,$\gamma _w$ 达到最大值,即$\left( {\gamma _w } \right)_\max =0.63%.$

图3给出了参数$\gamma _w / \left( {\gamma _w } \right)_\max$ 的大小在不同应变比下随相位角的变化,该参数与上述参数$\gamma _\min/ (\gamma _\min )_\max $的变化趋势一致. 由于这两个参数分别描述了应变主轴的旋转程度以及旋转后切应变的大小,且均能反映多轴状态下加载路径的非比例程度,因此本文定义了一个加载路径非比例度fNP来反映其对疲劳寿命的影响程度

|

$f_NP = \dfrac{\gamma _\min }{\left( {\gamma _\min } \right)_\max } \cdot \dfrac{\gamma _w

}{\left( {\gamma _w } \right)_\max }$

|

(9)

|

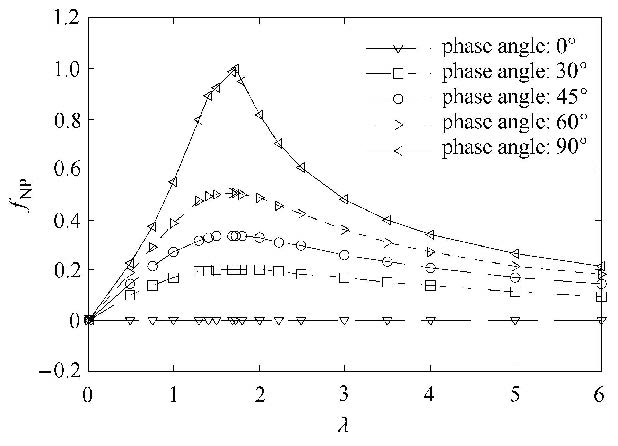

非比例度fNP 在不同相位角下随应变比的变化趋势如图4所示. fNP的大小在一定程度上反映了加载路径的非比例程度与应变比以及相位角之间的关系. 应变比相同时,fNP随着相位角的 增大而增大. 而当应变比趋近于0或者$\infty$ 时,fNP也趋近于0,反映了加载方式接近单纯轴向加载或纯扭加载时非比例程度接近于0.当相位角为$0^\circ$即比例加载时,fNP 始终为0;而当应变比$\lambda = \sqrt 3$ ,相位角$\delta = 90^ \circ$ 即圆路径加载时非比例度fNP达到最大值1,与文献[13]中的观点相符合.

2.2 附加强化的影响

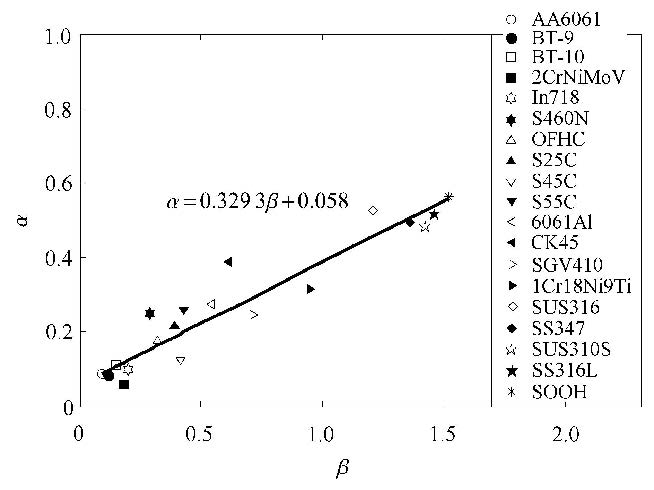

由于内部微观结构、组成成分等因素的差异,不同的材料对于非比例加载的敏感性不同,在非比例加载下产生附加强化的程度也会存在差异.为了描述这种敏感性的差异,文献[12]定义了一个材料附加强化系数$\alpha$来反映其对疲劳寿命的影响,其中$\alpha$等于圆路径非比例循环加载与比例循环加载下相同等效正应变对应的正应力之比.由于缺乏多数材料的循环应力-应变曲线,该定义虽然形式简单,物理意义明确但计算相对困难.文献[14]利用材料的静态强化系数对非比例加载下的附加强化系数进行非线性拟合,但只局限于塑性正应变幅值大于0.02%且总的正应变幅值小于1%的情况.文献[15]中统计了多种材料的静态强化系数$\beta$及其附加强化系数$\alpha$,本文在此基础上选用AA6061等19种材料,将其静态强化系数与对应的附加强化系数进行图5所示的线性拟合,得出了其近似公式

|

$\begin{align}

& \alpha =0.3293\beta +0.058 \\

& \beta =\frac{{{\sigma }_{U}}}{{{\sigma }_{y}}}-1 \\

\end{align}$

|

式中,$\beta$为静态强化系数,$\sigma$

U 为抗拉强度,$\sigma$

y 为屈服强度.只需要材料的机械性能参数如$\sigma$

U 和$\sigma$

y便可对材料的附加强化系数进行计算,且具有较好的精度.

由于试件在多轴非比例载荷作用下寿命锐减的程度取决于加载路径的非比例程度以及材料的附加强化程度,为了综合考虑两者的影响,本文定义一个非比例附加损伤系数k

|

$k=\sqrt{1+{{f}_{N}}P(1+\alpha )}$

|

式中,f

NP 为加载路径非比例度,$\alpha$ 为材料附加强化系数. 对于在非比例加载下产生附加强化效果的材料,f

NP 可考虑载荷路径的影响;f

NP ×$ \alpha$则可考虑材料在不同非比例载荷路径下的附加强化程度.即使对于钛合金或1050IH钢等在非比例加载下不产生附加强化效果的材料,即附加强化系数$\alpha$ =0,该附加损伤系数k依然可以依靠非比例度f

NP的大小来考虑加载路径对疲劳寿命减少的影响.

3 新的多轴低周疲劳寿命模型

从微观角度来看,疲劳裂纹的扩展实际上就是滑移带的局部塑性区内裂纹尖端剪切带的聚合过程,裂纹面上的切应变和正应变加速了这个过程,对疲劳裂纹的扩展都有贡献.因此,文献[1]利用最大切应变平面上的切应变幅值和正应变范围来构造疲劳寿命模型,后经文献[2]进行线性简化为KBM模型.在此之后,多数临界面模型都定义最大切应变平面为临界面,并将临界面上的切应变和正应变作为构造疲劳损伤参量的两个基本参数[1, 2, 4, 5, 6, 7, 8].而为了反映试件在非比例加载下的寿命锐减现象,文献[3, 4, 7]在各自提出的疲劳寿命模型中通过引入不同的应力或应变参量来考虑材料的附加强化效果.本文则利用米泽斯准则将最大切应变平面上的切应变和正应变幅值合成为一个等效应变幅,并引入前文中定义的附加损伤系数k,综合考虑了加载路径和材料的附加强化效果对疲劳寿命锐减的影响,以此构建了一个新的多轴低周疲劳寿命模型

|

$\begin{align}

& \frac{\Delta {{\varepsilon }_{e}}q1}{2}=\sqrt{k\cdot {{\varepsilon }_{a}},{{c}^{2}}+\frac{{{\left( \Delta {{\gamma }_{\max }}/2 \right)}^{2}}}{3}}=f\left( {{N}_{f}} \right) \\

& f\left( {{N}_{f}} \right)=\frac{{{{{\sigma }'}}_{f}}}{E}{{(2{{N}_{f}})}^{b}}+{{{{\varepsilon }'}}_{f}}{{(2{{N}_{f}})}^{c}} \\

\end{align}$

|

该模型以最大切应变平面作为临界平面,$\Delta\gamma$ max/2和$\varepsilon$ a,c分别为临界面上的切应变幅值和正应变幅值.f(Nf)为曼森-科芬公式,E为弹性模量,$\sigma$'f为疲劳强度系数,$\varepsilon$'f为疲劳延性系数,b为疲劳强度指数,c为疲劳延性指数,Nf为疲劳寿命.

然而,文献[16]认为以最大切应变平面作临界平面时,平面上的损伤值不一定为疲劳损伤参量的最大值,因此可能会导致预测的疲劳寿命偏大,使结果处于非保守状态.为了探究临界面的选取对疲劳寿命预测结果的影响,本文将上述模型中的临界平面重新定义为最大损伤平面,构建了另一个疲劳寿命模型

|

$\frac{\Delta {{\varepsilon }_{e}}q2}{2}={{\left[\sqrt{k\cdot \varepsilon _{a,\theta }^{2}+\frac{{{\left( \Delta {{\gamma }_{\theta }}/2 \right)}^{2}}}{3}} \right]}_{\max }}=f\left( {{N}_{f}} \right)$

|

式中,$\Delta \gamma _\theta$ /2 和$\varepsilon_{{a},\theta }$ 分别为与试件轴线成$\theta$ 夹角的平面上的切应变幅值和正应变幅值. 为了表述方便,现将所提出的以最大切应变平面为临界面的模型称为$J_\gamma \max$模型,以最大损伤平面为临界面的模型称为$J_D\max$模型.

4 试验验证

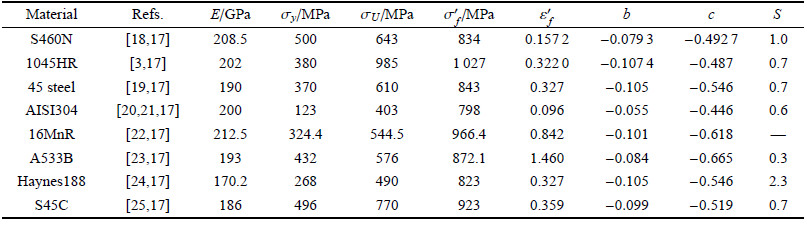

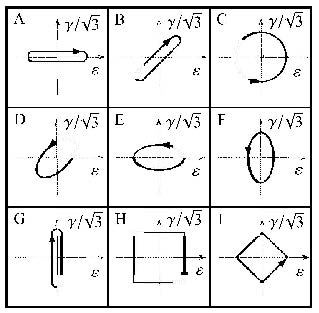

本文选用了不同文献中的共8种材料的多轴疲劳试验数据来验证文中提出的JDmax 模型和J$\gamma\max$ 模型的预测精度和可靠性,并与传统的KBM模型的寿命预测结果进行了对比分析.这8种材料分别是S460N钢,1045HR钢,正火45号钢,304不锈钢,16MnR合金,A533B钢,Haynes188合金和S45C钢,其各自的试验数据分别取自文献[3, 17, 18, 19, 20, 21, 22, 23, 24, 25].其中除A533B钢采用实心圆棒试件在弯扭复合情况下加载之外,其他材料均采用薄壁圆管试件在拉扭复合下进行比例和非比例加载.图6给出了本文选用的各种材料在进行疲劳试验时所使用的加载路径.除了304不锈钢和Haynes188合金分别在550$\circ$C和760$\circ$ C高温下试验之外,其他材料均在室温环境下进行试验.各种材料各自的机械性能参数和疲劳性能参数如表1所示.由于本文只获取了除16 MnR之外的其他7种材料的材料参数S,故对于KBM模型的寿命预测精度,只能采用这7种材料的试验数据进行验证.

表 1(Table 1)

表 1 8种材料的机械性能和疲劳性能参数Table 1 Static and fatigue properties of eight materials

|

表 1 8种材料的机械性能和疲劳性能参数

Table 1 Static and fatigue properties of eight materials |

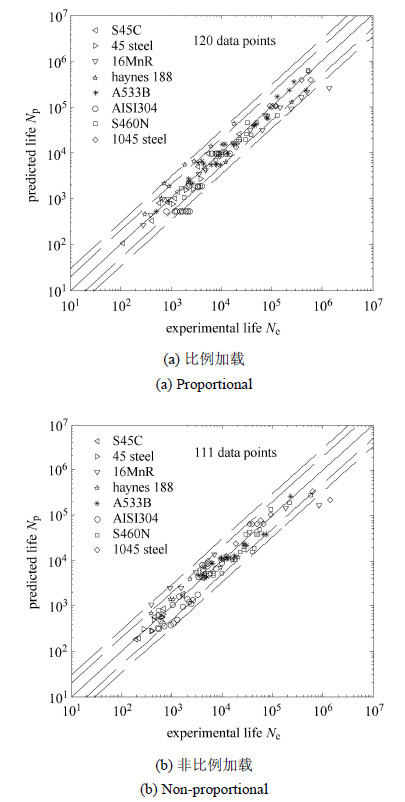

图7给出了JDmax 模型对各材料在比例和非比例加载下的寿命预测结果,几乎所有的试验数据点都位于3倍因子范围内.在图7(a)所示的比例加载下除了AISI304的4个数据点和16MnR的1个数据点之外,其他的数据点都分布在3倍因子范围以内.在图7(b)所示的非比例加载下只有16MnR和1045HR各有1个数据点落在3倍因子范围之外,并且这2个数据点的结果都处于保守状态.因此,无论是比例加载还是非比例加载下JD$\max$模型的疲劳寿命预测结果都是令人满意的,其预测精度和材料适用性均较好.

J$\gamma\max$ 模型与JDmax 模型唯一的区别在于临界面的选取不同,其中JDmax 模型以最大损伤平面作为临界面,而J$\gamma\max $模型则以最大切应变平面作为临界平面.如图8所示,J$\gamma\max $模型的寿命预测结果总体上较为满意,大部分数据点都分布在3倍因子范围内,只有少数数据点的结果比JDmax 模型稍差.其中在比例加载下,AISI304和Haynes188各有3个数据点、A533B和S460N各有1个数据点落在3倍因子范围之外.而在非比例加载下,共有包括1045HR的2个点和16MnR的1个点在内的3个数据点落在3倍因子范围之外.因此,在比例加载和非比例加载下J$\gamma\max $模型的疲劳寿命预测结果也较为满意,只是稍差于JDmax 模型.

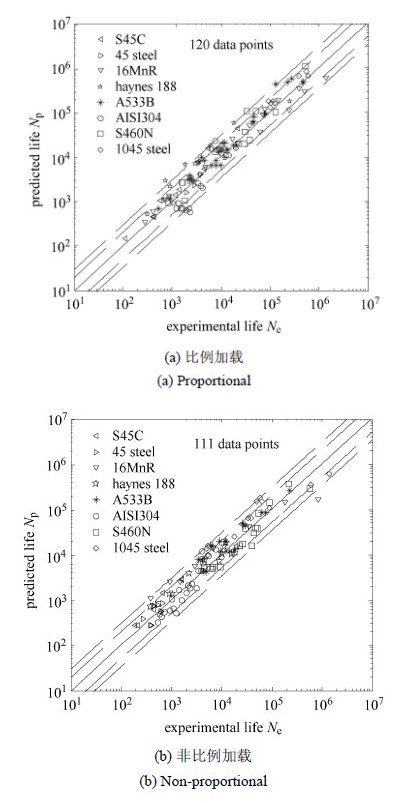

图9给出了KBM模型对各材料的寿命预测结果. 相比于JDmax 模型与J$\gamma\max $模型,KBM模型的寿命预测结果较为分散. 其中在比例加载和非比例加载下分别有10个和14个数据点落在3倍因子范围之外,尤其是非比例加载下KBM模型的预测寿命和试验寿命相比过于保守.

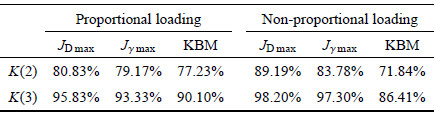

为了衡量上述3种模型在不同材料和加载条件下正确预测试件疲劳寿命的能力,本文采用了误差准则K(s)来计算各个模型的预测精度[17, 26]

|

$K\left( s \right)=\frac{{{n}_{s}}}{{{n}_{all}}}\times 100%$

|

式中,s为因子范围,取值为2\sim 3,$n_s $表示落在1 / s $\leqslant$ N

p / N

e $\leqslant$s范围内的 数据点的个数,n

all 表示所有数据点的总数,N

p 和N

e分别为预测寿命和试验寿命. K(s)的值越接近于1,则该模型的预测精度越高.

表2分别给出了J

Dmax 模型、J

$\gamma \max$ 模型和KBM模型在比例和非比例加载下的寿命预测精度.无论是比例加载还是非比例加载下,三者之中J

Dmax 模型的预测精度都是最高的,KBM模型的精度最低,而J

$\gamma \max$模型处于两者之间.在非比例加载下,三者在精度上的差异尤为明显,其中J

Dmax 模型的K(2)和K(3)的值分别接近90%和98%,而KBM模型只有71%和86%.

表 2(Table 2)

表 2 3种疲劳寿命预测模型预测精度的比较Table 2 Comparison of the accuracy of three fatigue life prediction models

|

表 2 3种疲劳寿命预测模型预测精度的比较

Table 2 Comparison of the accuracy of three fatigue life prediction models |

5 结论

本文基于临界平面法提出了一种新的多轴低周疲劳寿命预测模型.与传统临界面模型只考虑附加强化效果来反映非比例加载下的疲劳寿命锐减现象不同,新的模型通过引入了一个非比例附加损伤系数,综合考虑了非比例加载下加载路径和材料附加强化两个因素对于疲劳寿命减少的影响.采用8种材料的多轴疲劳试验数据对我们提出的JDmax 模型、J$\gamma \max$ 模型与KBM模型的寿命预测结果进行对比分析,得出本文提出的JDmax 模型和J$\gamma \max$模型的寿命预测结果优于KBM模型,并且验证了临界面的选取对模型寿命预测结果的重要影响.新提出的以最大损伤平面作为临界面的JDmax 模型无论是在比例加载还是非比例加载下,其寿命预测精度和材料适用范围都是令人满意的.并且新模型不含任何经验常数,便于实际工程应用.

参考文献

| [1] |

Brown MW, Miller KJ. A theory for fatigue failure under multiaxial stress-strain conditions. Proc Inst Mech Engng, 1973, 187: 745-755

|

| [2] |

Kandil FA, Brown MW, Miller KJ. Biaxial low cycle fatigue fracture of 316 stainless steel at elevated temperatures. The Metal Society, 1982, London, 280: 203-210

|

| [3] |

Fatemi A, Socie DF. A critical plane approach to multiaxial fatigue damage including out of plane loading. Fatigue Fract Engng Mater Struct, 1988, 14: 149-165

|

| [4] |

Wang CH, Brown MW. A path-independent parameter for fatigue under proportional and non-proportional loading. Fatigue Fract Engng Mater Struct, 1993, 16(12): 1285-1298.

|

| [5] |

尚德广, 姚卫星. 基于临界面法的多轴疲劳损伤参量的研究. 航空学报, 1999, 20(4): 295-298 (Shang Deguang, Yao Weixing. Study on multiaxial fatigue damage parameters based on the critical plane approach. Acta Aeronautica et Astronautica Sinica, 1999, 20(4): 295-298 (in Chinese))

|

| [6] |

陈旭, 许爽燕. 多轴低周疲劳研究现状. 压力容器, 1997, 14(3): 58-61 (Chen Xu, Xu Shuangyan. Recent developments of multiaxial low cycle fatigue failure prediction. Pressure Vessel, 1997, 14(3): 58-61 (in Chinese))

|

| [7] |

李静, 孙强, 李春旺等. 一种新的多轴疲劳寿命预测方法. 机械工程学报, 2009, 45(9): 285-290 (Li Jing, Sun Qiang, Li Chunwang, et al. New prediction method for multiaxial fatigue life. Journal of Mechanical Engineering, 2009, 45(9): 285-290 (in Chinese))

|

| [8] |

姜潮, 李博川, 韩旭. 一种考虑路径影响的剪切式多轴疲劳寿命模型.机械工程学报, 2014, 50(16): 21-26 (Jiang Chao, Li Bochuan, Han Xu. A new multiaxial fatigue life prediction model with shear form based on the strain path. Journal of Mechanical Engineering, 2014, 50(16): 21-26 (in Chinese))

|

| [9] |

Kanazawa K, Miller KJ, Brown M. Low cycle fatigue under out-of-phase loading conditions. Journal of Engineering Materials and Technology, 1977, 99(3): 222-228.

|

| [10] |

Shamsaei N, Fatemi A. Effect of microstructure and hardness on non-proportional cyclic hardening coefficient and predictions. Materials Science and Engineering A, 2010, 527(12): 3015-3024.

|

| [11] |

何国求, 陈成澍, 高庆等. 不锈钢多轴非比例加载低周疲劳的研究. 机械工程学报, 1999, 1: 47-50 (He Guoqiu, Chen Chengshu, Gao Qin, et al. Nonproportional loading of 316L stainless steel. Journal of Mechanical Engineering, 1999, 1: 47-50 (in Chinese))

|

| [12] |

Itoh T, Nakata T, Sakane M, et al. Nonproportional low cycle fatigue of 6061 aluminum alloy under 14 strain paths. European Structural Integrity Society, 1999, 25: 41-54.

|

| [13] |

Ellyin F, Xia Z. A rate-independent constitutive model for transient non-proportional loading. Journal of the Mechanics and Physics of Solids, 1989, 37(1): 71-91.

|

| [14] |

Borodii MV, Shukaev SM. Additional cyclic strain hardening and its relation to material structure, mechanical characteristics, and lifetime. International Journal of Fatigue, 2007, 29(6): 1184-1191.

|

| [15] |

陈志超. 多轴非比例载荷下金属材料的疲劳寿命预测.[硕士论文]. 南京: 南京航空航天大学, 2011 (Chen Zhichao. Fatigue life prediction of metal under multiaxial nonproportional loading.[MS Thesis]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011 (in Chinese))

|

| [16] |

Wang YY, Yao WX. A multiaxial fatigue criterion for various metallic materials under proportional and nonproportional loading. International Journal of Fatigue, 2005, 28(4): 401-408

|

| [17] |

Li J, Zhang ZP, Sun Q, et al. Multiaxial fatigue life prediction for various metallic materials based on the critical plane approach. International Journal of Fatigue, 2011, 33(2): 90-101.

|

| [18] |

Jiang Y, Hertel O, Vormwald M. An experimental evaluation of three critical plane multiaxial fatigue criteria. International Journal of Fatigue, 2007, 29: 1490-1502.

|

| [19] |

Shang DG, Sun GQ, Deng J, et al. Multiaxial fatigue damage parameter and life prediction for medium-carbon steel based on the critical plane approach. International Journal of Fatigue, 2007, 29: 2200-2207.

|

| [20] |

Nitta A, Gata GO, Kuwabara KK. Fracture mechanism and life assessment under high-strain biaxial cyclic loading of type 304 stainless steel. Fatigue Fract Eng Mater Struct, 1989, 12: 77-92.

|

| [21] |

Nitta A, Ogata T, Kuwabara KK. The effect of axial-torsional straining phase on elevated-temperature biaxial low-cycle fatigue life in SUS 304 stainless steel. J SOC Mater Sci Japan, 1987, 36: 376-382 (in Japanese).

|

| [22] |

Gao Z, Zhao T, Wang X, et al. Multiaxial fatigue of 16MnR steel. J Pressure Vessel Technol, 2009, 131: 021403-1.

|

| [23] |

Nelson DV, Rostami A. Biaxial fatigue of A533B pressure vessel steel. ASME J Press Vessels Technol, 1997, 119: 325-331.

|

| [24] |

Kalluri S, Bonacuse PJ. In-phase and out-of-phase axial-torsional fatigue behavior of Haynes 188 at 760C. NASA TM-105765. National Aeronautics and Space Administration, San Diego, 1991, 1-20

|

| [25] |

Kim KS, Park JC, Lee JW. Multiaxial fatigue under variable amplitude loads. ASEM J Eng Mater Technol, 1999, 121(3): 286-293.

|

| [26] |

Park JH, Song JH. New estimation method of fatigue properties of aluminum alloys. J Eng Mater Technol, 2003, 125: 208-214 .

|

A NEW MULTIAXIAL FATIGUE LIFE PREDICTION MODEL BASED ON THE NONPROPORTIONAL ADDITIONAL DAMAGE

Jiang Chao

, Deng Qun, Li Bochuan

State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China

Fund: The project was supported by the National Natural Science Foundation of China (11172096),the National Natural Science Foundation for Excellent Young Scholars (51222502),and the Funds for Distinguished Young Scientists of Hunan Province (14JJ1016).

Abstract: Based on the critical plane approach, this paper proposed a multiaxial low cycle fatigue life prediction model to correctly account for the non-proportional fatigue life reduction. Different from traditional critical plane models, in which only consider the effect of non-proportional additional cyclic hardening, the new model takes into account the influence of loading paths on fatigue life by introducing a non-proportional additional damage coefficient into the fatigue damage parameter. By taking the maximum shear strain plane and the maximum damage plane as the critical plane respectively, this model can also reflect the importance of the selected critical plane on the predicted life. Demonstrated by using the experiment data of eight kinds of materials from different published references, this new model is capable for application under both proportional and non-proportional loading conditions, which is very convenient for engineering application.

Key words:

multiaxial low-cycle fatigue life prediction model critical plane approach non-proportional loading additional damage

2015, Vol. 47

2015, Vol. 47