双模态冲压发动机可以在低马赫数(约4)起动,并且可在较大的马赫数范围(4$\sim$6)内有优越的性能,具有较强的实用性,因此引起广泛关注[1, 2, 3, 4, 5, 6]. 该发动机可稳定工作于某一模态,也可随来流参数的变化而转换模态以求最大效率.由于亚/超模态具有不同的稳焰机制和流态特征,且在模态转换时伴随着显著的推力变化.因此,准确判断燃烧模态,对于理解模态转换机制,控制发动机工作状态和优化发动机设计都具有重要意义.

模态鉴别多是利用壁面静压的沿程分布数据,结合一维分析获得流向马赫数变化曲线[1, 2, 3]. 由于燃烧场的非一维特征、及未知的释热区域和强度、壁面传热率等,上述模态鉴别方法尚不够精确.为研究模态鉴别的试验方法,本文整合了多种测量手段,在单次试验中,同时获得燃烧室内部的气流静温、速度、马赫数分布、释热分布以及整体燃烧区域特征.合理的组合应用这些测试方法,既可进行整机燃烧效率评估,也能判别燃烧模态和不同模态的流态特征.

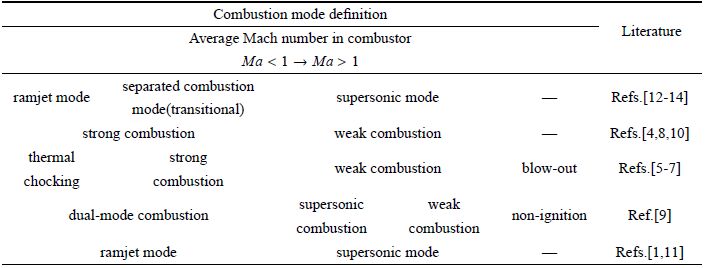

1 模态定义及研究现状为准确判断燃烧模态,首先应明确模态的定义. 从模态研究历史不难发现,不同学者对于燃烧模态的定义和判别方式不同,且模态名称繁杂.有的根据沿程压力的初始升高位置判断;有的根据下游有无热壅塞点判断;有的根据燃烧室入口气流的马赫数判断;有的根据火焰范围和亮度判断.

文献[4, 8]根据火焰亮度将模态定义为弱燃烧和强燃烧. 强燃烧指的是高推力和明亮羽流;弱燃烧指的是低推力和昏暗羽流.试验发现,强燃烧的总推力能够达到弱燃烧的两倍之多. 他们认为影响模态转换的主要因素为当量比.文献[5, 6, 7]按照火焰范围和亮度将模态定义为吹熄,弱燃烧,强燃烧和热壅塞4个状态,认为影响模态转换的主要因素为总温和当量比.文献[9]通过改变来流条件和燃烧室长度改变燃烧模态,根据沿程压力的升高位置共定义了4个模态:未点燃,弱燃烧,超燃和双模态,并分析了实现超燃或双模态燃烧所需的最短燃烧室长度.

文献[10]也以弱燃烧和强燃烧定义模态,但主要研究模态转换机制:在侧板压缩发动机上,结合数值模拟,试验研究模态转换的诱因.他们认为弱燃烧由燃烧速率控制,受限于下游边界层附近,而强燃烧由混合速率控制,植根于后台阶的扩散火焰中.文献[11]根据有无热壅塞点定义超燃和亚燃两种模态,利用多种光学方法,将模态可视化,并细致研究了模态转换和激波串-燃烧相互作用.

由于各学者的模态名称和定义不同,难以相互比较.为确保专有名词表述的准确性,本文以有较多支持者的三区划分为准:亚燃模态,过渡模态和超燃模态.该三区划分的模态定义方式与其他研究人员的模态定义有对应关系,总结于表1中.

| 表1 不同研究人员的模态划分对比 Table 1 Different definitions of combustion mode |

超燃模态的定义较为明确:燃烧室入口为超声速,燃烧室内无热力喉道.亚燃模态:燃烧室上游的隔离段内有正激波或拟正激波串,燃烧室的入口为亚声速,燃烧室内核心流、燃烧区均为亚声速,下游的热力喉道能够使得气流加速至超声速,该工作模态与亚燃冲压发动机非常接近.

过渡模态:在超、亚模态间存在过度模态,其最主要特征是文献[12]论述的入口分离流.即燃烧室入口出现大尺度边界层分离,此时入口气流的核心流为超声速,分离边界层为亚声速.过渡模态时,隔离段内有斜激波串,这些激波串导致的压升等于或稍大于湍流边界层分离所需的逆压梯度.形成这种气动结构的主要原因是流向的几何尺寸和下游释热分布.

过渡模态的定义仅关注于燃烧室入口特征,其下游燃烧区既可为亚声速也可能为超声速.若释热强烈,将出现热力喉道,燃烧室内为亚声速燃烧;若释热减弱,无热力喉道,则为超声速燃烧,不过此时燃烧室内的压升仍很明显,才能维持燃烧室入口的大尺度边界层分离.若燃烧释热继续减弱,压升不足以维持入口激波串,则从过渡模态转换为超燃模态;相反,若释热持续增强,则燃烧室内压力增加,隔离段内的斜激波串转化为正激波串或拟正激波串,过渡模态转换为亚燃模态.

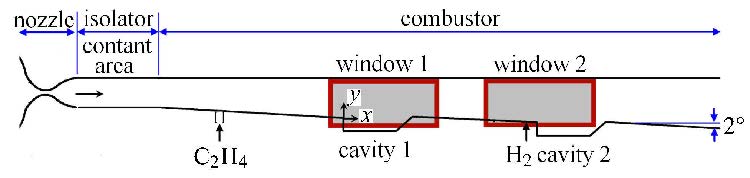

2 直连式设备和诊断技术 2.1 试验台及参数为了研究鉴别模态的试验方法,发展、整合多种测试手段,并在直连式试验台上开展验证,该试验台的燃烧室结构见图1.模型 为单边膨胀,前后两个凹腔安装于膨胀壁面(下壁面),两个凹腔的底部均安装有电火花点火器.燃烧室入口处的内流道横截面40 mm×85 mm,直连台有两种典型设计工况:喷管马赫数$Ma=1.8$,气流总温950 K,总压0.62 MPa,流量1.7 kg/s;喷管马赫数$Ma=2.5$,气流总温1 650 K,总压1.1 MPa,流量1.0 kg/s (见表2).

|

图1 燃烧室结构示意图 Fig.1 Layout of the scramjet combustor |

| 表2 试验工况 Table 2 Test conditions |

燃料为常温气态乙烯(C$_{2}$H$_{4})$,喷注方式为单孔、单边喷注,喷孔位于凹腔1前175 mm,喷孔直径为5 mm.凹腔1和2前喷 射少量氢气(H$_{2})$作为引导气,其流量和主燃料的流量比约为1:3 (见表2). 总的燃料当量比约为0.36(M1.8),0.5 (M2.5). 燃烧室两侧装有两对光学窗口,第一对窗口覆盖凹腔1;第二对窗口覆盖凹腔2大部.

表2中给出的是M2.5和M1.8的设计标准工况.为了产生不同燃烧模态,本试验中除了上述两种标准工况外,特进行了一组M2.5低总温工况试验,其来流总温1 590 K,其他所有参数与标准工况一致.

2.2 诊断技术试验中应用了多种测量手段,可在单次实验中获得较多信息,并期望利用这些实验数据准确评判燃烧模态.

(1)压力传感器技术:燃烧室上壁面沿程布有30个壁面压力传感器,用于稳态燃烧时燃烧室内压力的沿程分布测量.

(2)高速纹影技术:纹影技术可以用于诊断激波位置,燃料混合边界和火焰锋面位置(定义为剧烈燃烧释热区的流向前缘位置).文 中使用的是高速纹影,对应拍摄窗口为窗口1,拍摄帧率为10 000帧,试验中可连续记录3.6 s.

(3)化学自发光成像技术:CH$^{\ast }$是化学反应中产生的高能级CH自由基.该自由基的寿命极短(数十纳秒量级),在向低能级自由基CH跃迁时,发出特定波长的光子,这些光子被称为化学自发光.CH$^{\ast }$自发光成像可用于判断火焰锋面位置,界定燃烧释热的区域范围和强度趋势.拍摄范围为窗口1的全部和窗口2的前半部分,帧率为20 Hz.

(4) 可调谐二极管吸收光谱技术:该手段具有定量测量速度的能力,是模态鉴别的核心技术.实验室自行发展的多通道可调谐二极管吸 收光谱技术(后面简称光谱技术)已成功应用于超燃试验台.结合高速位移扫描机构,可同时测得得到多个截面(燃烧室入口,燃烧室内和燃烧室出口)的气流静温、组分分压和气流速度的截面分布,参见文献[15, 16].本文光谱技术测量位置位于凹腔2前缘的下游60 mm,测量频率4 kHz,位移机构扫过截面高度用时约0.5 s.

3 实验结果试验共进行3个工况:(1) M2.5低温工况($T_0=1 590$ K);(2) M2.5标准工况($T_0=1 650$ K); (3) M1.8标准工况($T_0=950$ K),分别给出其CH$^{\ast }$自发光成像、吸收光谱、高速纹影和压力传感器技术的测量结果,并逐一分析.

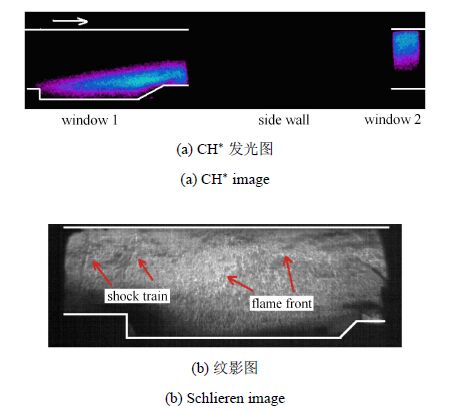

3.1 M2.5低总温工况图2为M2.5工况下,低总温($T_0=1 590$ K)时的CH$^{\ast }$发光图和纹影图. CH$^{\ast}$发光图为黑白图片,图中使用伪彩方式显示灰度变化,灰度与色彩对应关系见图2中的标尺.气流方向从左至右,左侧为窗口1,右 边小区域为窗口2的前部分,中间为金属侧壁.由于窗口2处同时用光谱技术进行截面扫描测量,相关设备挡住了窗口2中部,所以CH$^{\ast }$仅拍摄窗口2的一部分.

|

图2 M2.5低总温工况时CH$^{\ast }$图片 Fig.2 CH$^{\ast }$ image at low $T_0$ M2.5 case |

由图2(a)可见,CH$^{\ast }$发光图最大亮度位于凹腔上方(高度方向)的核心流中. 凹腔上游已出现CH$^{\ast}$,凹腔下游仍有 较大亮度,但至窗口2时亮度已经很弱.由于CH$^{\ast}$发光图能够反映火焰区和释热区的范围,详细论述参阅文献[1],据图2(a)可认为燃烧主要释热位于窗口1的可视范围(大于10 cm),在窗口2前已基本完成.图2(b)的纹影图中未见任何激波/激波串结构,整个窗口区域内为火焰的湍流结构.动态纹影表明,早在图2所示的时刻前,激波串已迅速移动到窗口上游.这种火焰前锋在凹腔前的燃烧结构对应着文献[17]中论述的射流稳焰模式.

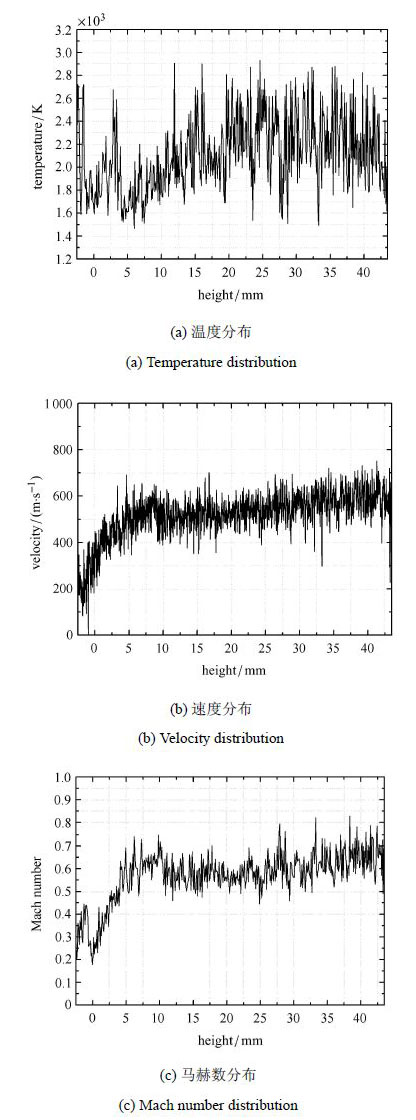

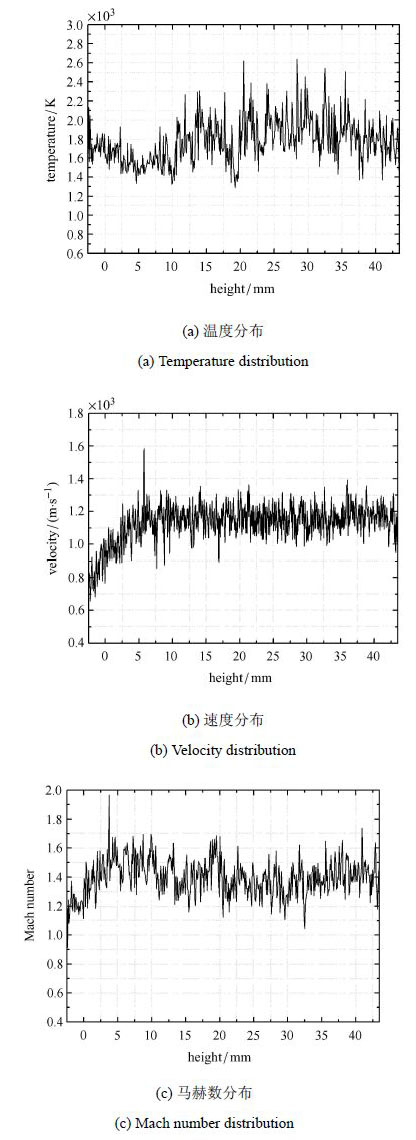

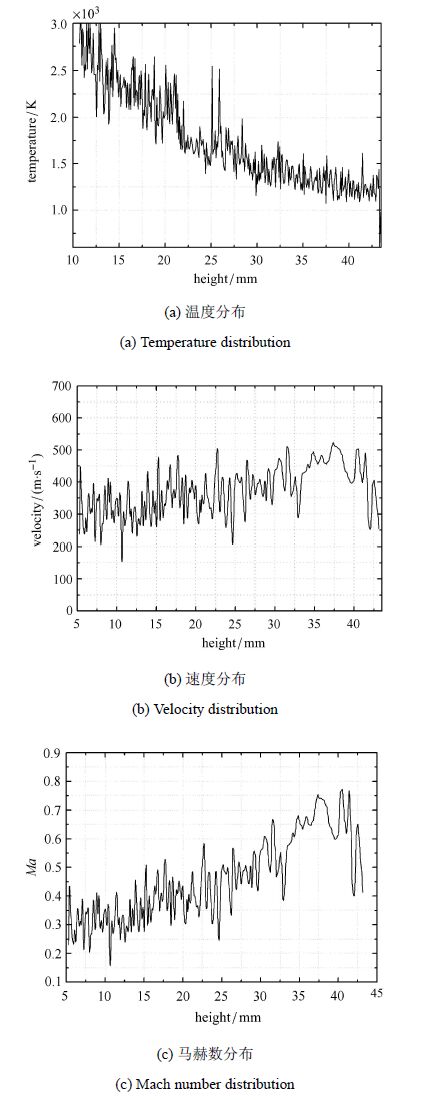

图3为凹腔2处用光谱技术测量的结果,结合位移机构,线平均测量的结果得到的是截面高度方向的气流静温、速度和马赫数分布,详细试验论述参阅文献[6]. 图中,横坐标0 mm处对应未安装凹腔时的下壁面位置,横坐标为负数表示凹腔内部.由于窗口尺寸所限,用光谱技术测量仅能实现$-2.5 \sim 43.5 $ mm的截面范围.由图3可见,静温在凹腔剪切层附近有一个高温区域(3 mm处),平均静温约为2 000 K,这比主流内部(25$\sim$35 mm)的2 400 K低很多.因此,光谱技术的测量结果也能反映出核心燃烧区应位于核心流中,这可与图2(a)的CH$^{\ast }$发光图呼应.速度测量的信噪比较高,能够很好地反映出凹腔剪切层的范围($-2.5\sim 8$ mm).核心流中的气流速度变化不大,从下向上(10$\sim $43.5 mm)速度由500增加到600 m/s,说明燃烧区域基本贯穿整个流道,远离下壁面(喷射位置)的气流速度稍有增加.

|

图3 M2.5低总温工况时凹腔2处光谱技术测得的截面结果 Fig.3 Results near cavity 2 by TDLAS at low $T_0$ M2.5 case |

假设用光谱技术测量的截面处的化学反应已进行完全,可评估该处各种组分的浓度(N$_{2}$/O$_{2}$/H$_{2}$O/CO$_{2})$,进而估算平均分子量和气体比热比. 由此,可用气流静温和速度计算得到气流马赫数.由图3(c)可见,其分布与速度分布相近,整个截面未现超声速区域($ 0.3 \leq Ma \leq0.7$),这充分证明了凹腔2位置的亚声速特征.

凹腔2处的亚声速速度信息,说明燃烧模态为亚燃或过渡模态. 同时由图2(a)的CH$^{\ast}$发光图可见,凹腔1后缘以后,发光强度沿流向不断减小,即释热率不断减小. 因此,释热形成的热力喉道应位于距离凹腔2下游很近的区域,窗口2附近的气流速度在不断恢复,最终在燃烧室出口前形成超声速气流(另一路用光谱技术测得燃烧室出口截面的平均静温1 400 K,平均$Ma=1.9$).

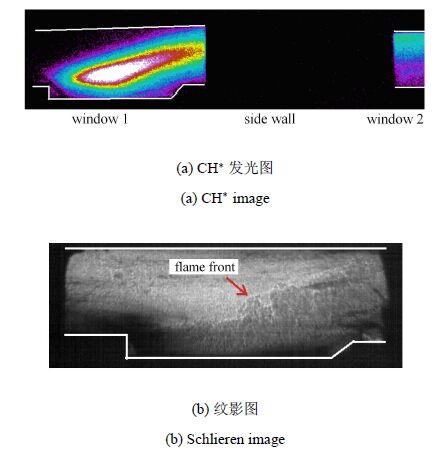

3.2 M2.5标准工况图4为标准M2.5工况下($T_0=1 650$ K)时的CH$^{\ast }$发光图和纹影图. CH$^{\ast }$分布表明:流向方向,CH$^{\ast}$强度逐渐减弱,最大强度位于窗口1上游,窗口2处的发光强度非常弱;高度方向上,发光贯穿整个流道且均匀性较好.由于CH$^{\ast }$强度正比于燃烧释热率,可认为最大释热区位于凹腔1的上游.图4的纹影结果也显示:窗口1处无激波串结构,整个窗口区域内为火焰的湍流结构.在稳定燃烧前,火焰锋面已经上传到凹腔1前缘的上游.

|

图4 标准M2.5工况时CH$^{\ast }$发光图和纹影图 Fig.4 CH$^{\ast }$ and Schlieren images at standard M2.5 case |

图5为标准M2.5工况下用光谱技术测量的结果. 温度图中无明显的剪切层区域,静温在整个截面较均匀,最高静温处在25$\sim $35 mm的流道高度,可与图4的 CH$^{\ast }$发光图吻合. 图5(a)中的平均静温约为1 850 K,远低于低总温工况的2 250 K(见图3(a)).与此同时,气流速度远高于低总温工况,达到1 150 m/s,平均马赫数1.35,说明该截面为超声速.

|

图5 M2.5标准工况下凹腔2处TDLAS的截面结果 Fig.5 TDLAS results near cavity 2 at standard M2.5 case |

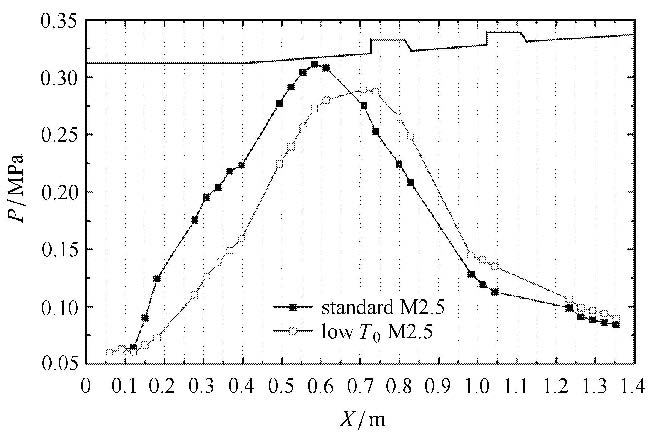

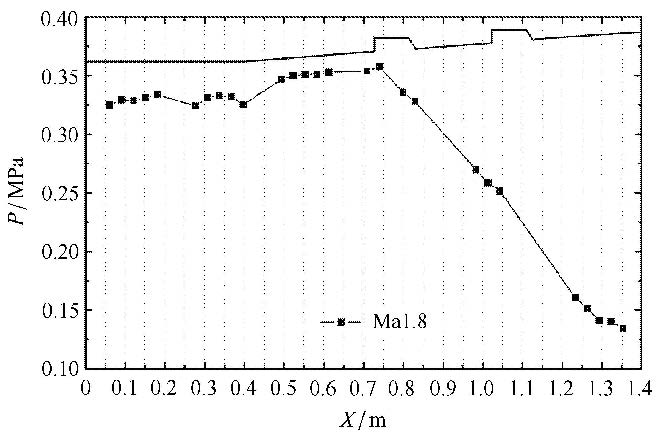

对比标准和低总温工况不难看出,气流总温是影响释热区流向位置的关键参数. 总温升高时,燃烧区域前移. 沿程壁面静压分布也能反映这一现象. 如图6所示,标准工况下压力峰值位于凹腔1前缘的上游100$\sim$120 mm,而低总温工况下,压力峰值位于凹腔1前缘下游10$\sim $20 mm.

|

图6 两M2.5工况的沿程壁面静压分布 Fig.6 Wall pressure distribution along streamwise at M2.5 cases |

值得注意的是,M2.5标准工况下用光谱技术测量的截面为超声速,燃烧模态却并不一定是超燃模态.参见静压分布图,在主 燃料喷口($X=550$ mm)处的壁面静压分别为0.305 MPa (标准工况)和0.256 MPa(低总温工况),相较燃烧室入口 静压(60 kPa),压比大于4.0.简单的气动计算表明,该处的气流速度应为亚声速,计算方法见文献[11].因此,标准工况与低总温工况一样,均为亚声速燃烧. 同理,燃烧室入口处($X=400$ mm)的压比分别为3.8(标准工况)和2.7 (低总温工况),说明燃烧室入口处的核心流应为超声速.因此,两工况均为过渡模态,但标准工况更接近于亚燃模态.由于试验中燃烧室内仅有管吸收光谱技术测量的截面,沿程定量信息不足.下一步的研究中,应在凹腔1前后和凹腔2的下游多布置几路用光谱技术测量的截面,以获得更为精确的模态特征.

当试验接近尾声,关闭燃料喷注时,燃料当量比不断减小,CH$^{\ast}$发光图和高速纹影图均可捕捉到火焰锋面和释热区缓慢向下游移动,如图7所示. 该过程共计持续约250 ms,此时长大于众多脉冲式风洞中的发动机热点火试验时间,因此能够在一定程度上反映更小当量比的燃烧模态特征:凹腔1作为"锚"稳定火焰,火焰扩散角与壁面夹角很小,仅有20°$\sim $30°. CH$^{\ast}$发光图也显示,释热核心区下移至凹腔2附近.由于并无用光谱技术测量的数据,无法准确地判断此时的燃烧区域是否是超声速.但可肯定的是,随着当量比的减小,发动机将从亚燃转为超燃模态,特征释热长度增加.

|

图7 M2.5工况下,燃料减少时的CH$^{\ast }$发光和纹影图 Fig.7 CH$^{\ast }$ and Schlieren images when fuel was cutting off |

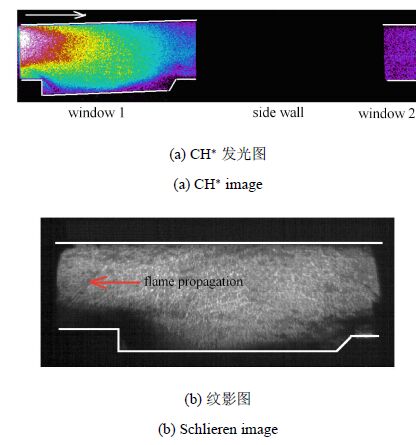

图8为M1.8工况下的典型CH$^{\ast }$发光图和纹影图.火焰锋面位于凹腔1上方,有较大的火焰扩散角,这是文献[1]中论述的典型凹腔稳焰模式. 图9为对应的沿程静压分布,此时发动机接近"烧堵",正激波前推出隔离段,进入直连台的喷管位置. 对比CH$^{\ast}$发光图和静压分布图,从凹腔1中部开始,发光强度和释热率下降,静压也迅速下降,说明气流开始加速.

|

图8 M1.8标准工况下的CH$^{\ast }$/纹影图片 Fig.8 CH$^{\ast }$ and Schlieren images at M1.8 case |

|

图9 M1.8工况下沿程静压分布 Fig.9 Wall pressure distribution along streamwise at M1.8 case |

图10为对应的光谱技术测量的结果,本次试验中信噪比稍差,未获得剪切层附近的有效数据.静温数据反映了随着高度增加气流静温迅速下降,说明燃烧集中于剪切层和凹腔内部而主流中释热量较少,这可与图8中的CH$^{\ast }$发光图对应.气流速度在高度方向变化不大,但仅有300$\sim $400 m/s,对应当地马赫数0.3$\sim $0.6.结合静压分布可判断,本工况为亚燃模态.

|

图10 M1.8标准工况下的凹腔2处的光谱技术截面测量结果 Fig.10 Results near cavity 2 by TDLAS at M1.8 case |

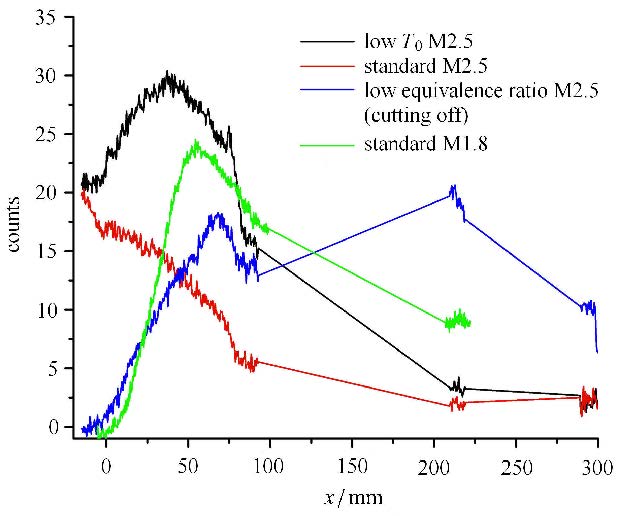

为了对比、分析不同马赫数和燃烧模态下的沿程释热率. 将上述所有CH$^{\ast}$发光图(图2(a)、图4(a)、图7(a)、图8(a)),分别提取流向光强绘于图11. 图中横坐标为流向位置,零位置为凹腔1的前缘,纵坐标为相机的电荷耦合元件 (charge-coupled device,CCD) 读数,正比于CH$^*$发光的绝对强度.

|

图11 CH$^{\ast }$的流向强度分析 Fig.11 Distribution of CH$^{\ast }$ intensity along streamwise |

由于CH$^{\ast }$光强近似正比于燃烧释热率,图11反映了沿程释热特征.由图可见,标准M2.5的释热最大值位于窗口1前,随总温下降移动到 窗口1内. 而当量比下降时,主要释热区向下游移动.M1.8工况下,释热起源于$x=0$位置,沿流向增长率最高,并在凹腔后缘达到最大,向下游再缓慢下降.以上分析能够初步反映不同模态/状态下的释热特征:

(1)亚燃模态相较于过渡模态的亚声速燃烧,具有更高的释热率(单位当量比),这主要是由燃烧区当地压力决定的;

(2) M1.8工况的特征释热区长度小于M2.5工况,这是由前者的较低主流速度所致;

由于M2.5的熄火状态并非稳定的超声速燃烧试验,其释热分布仅能反映超燃释热分布的趋势:超燃释热率可能远小于亚燃释热率,而特征释热长度可能远大于后者. 更为准确地对比释热率/量,需要更多实验佐证.

3.5 模态鉴别方法合理利用上述4种测量方法:沿程壁面静压分布,高速纹影,CH$^{\ast}$自发光成像和光谱技术,能够实现发动机的模态鉴别.沿程压力分布可反映宏观燃烧状况及释热区大概位置;高速纹影能够捕捉 到动态的激波结构和火焰锋面位置;CH$^{\ast}$发光图能够提供准确的火焰锋面位置、释热区范围以及释热率的流向及高度方向变化率;光谱技术能够定量测量气流静温、速度和马赫数截面分布.

基于以上验证试验和分析,我们提出了鉴别模态的试验方法:(1)利用CH$^{\ast}$发光图获取燃烧区范围;(2)在燃烧室入口,剧烈释热区的上下游布置数个测量截面,同时测量多截面上马赫数的高度分布:若燃烧区内截面的平均马赫数大于1为超燃模态,反之为亚声速燃烧;此时,若燃烧室入口马赫数大于1则为过渡模态,否则为亚燃模态.壁面静压数据可与一维分析结合,评估马赫数流向分布,与光谱技术测量结果对比.高速纹影用于捕捉燃烧区和上游的激波串结构,用于分析不同模态下的流场结构.总之,合理安排多种测量手段,可在鉴别燃烧模态的同时,分析不同模态的释热分布特征和流场结构,为燃烧室结构、喷油方式优化提供准确数据.

4 结 论在直连式超燃试验台上开展鉴别燃烧模态、诊断流态特征的验证性试验. 分析了3种工况(M2.5标准、低总温工况和M1.8标准工况)的燃烧模态,及对应的燃烧区域、火焰锋面特征,燃烧室内截面马赫数分布,以及沿程释热分布等特征.

提出一种模态鉴别的试验方法:通过发展、组合应用多种测量技术(壁面静压、高速阴影/纹影、多通道可调谐二极管吸收光谱和CH$^{\ast }$自发光成像),获取燃烧区的气流马赫数截面分布,以截面的平均马赫数是否大于1.0来判断燃烧模态.在鉴别模态的同时,获得流动结构和释热分布特征,为双模态发动机的燃烧室设计,归纳出流道结构-喷油量/位置-燃烧模态/效率的量化关系.

| [1] | Micka DJ, Driscoll JF. Combustion characteristics of a dual-mode scramjet combustor with cavity flameholder. Proc Combust Inst, 2009, 32: 2397-2404 |

| [2] | Noda J, Murakami A, Kudo K. Estimation of mode transition in a supersonic combustor. Journal of Thermal Science and Technology, 2013, 8(2): 353-362 |

| [3] | Bao W, Yang QC, Chang JT, et al. Dynamic characteristics of combustion mode transitions in a strut-based scramjet combustor model. Journal of Propulsion and Power, 2013, 29(5): 1244-1248 |

| [4] | Mitani T, Hiraiwa T, Sato S, et al. Comparison of scramjet engine performance in Mach 6 vitiated and storage-heated air. Journal of Propulsion and Power, 1997, 13(5): 635-642 |

| [5] | Takahashi S, Yamano G, Wakai K, et al. Self-iginition and transition to flame-holding in a rectangular scramjet combustor with a backward step. In: Proceedings of the Combustion Institute, 2000, 705-712 |

| [6] | Takahashi S, Demise S, Oshita M, et al. Correlation between heat flux distribution and combustion mode in a scramjet combustor. In: International Symposium on Airbreathing Engines, 2001, ISABE 2001-1191 |

| [7] | Takahashi S, Tanaka H, Noborio D, et al. Mach 2 supersonic combustion with hydrocarbon fuels in a rectangular scramjet combustor. In: International Symposium on Airbreathing Engines, 2003, ISABE 2003-1172 |

| [8] | Chun J, Scheuermann T, von Wolfersdorf J, et al. Experimental study on combustion mode transition in a scramjet with parallel injection. AIAA Paper 2006-8063, 2006 |

| [9] | Masumoto R, Tomioka S, Kudo K, et al. Experimental study on combustion modes in a supersonic combustor. Journal of Propulsion and Power, 2011, 27(2): 346-355 |

| [10] | Kouchi T, Masuya G, Tomioka TMS. Mechanism and control of combustion-mode transition in a scramjet engine. Journal of Propulsion and Power, 2012, 28(1): 106-112 |

| [11] | Fotia ML, Driscoll JF. Ram-scram transition and flame shock-train interactions in a model scramjet experiment. Journal of Propulsion and Power, 2013, 29(1): 261-273 |

| [12] | Billig FS, Dugger GL. The interaction of shock waves and heat addition in the design of supersonic combustors. In: Proceedings of the 12th Symposium on Combustion, Combustion Institute, 1969, 12(1): 1125-1139 |

| [13] | Riggins D, Tackett R, Taylor T, et al. Thermodynamic analysis of dual-mode scramjet engine operation and performance. In: 14th AIAA/AHI Space Planes and Hypersonic Systems and Technologies Conference, AIAA Paper 2006-8059, 2006 |

| [14] | Turner JC, Smart MK. Mode change characteristics of a three-dimensional scramjet at Mach 8. Journal of Propulsion and Power, 2013, 29(4): 982-990 |

| [15] | Li F, Yu XL, Gu HB, et al. Simultaneous measurements of multiple flow parameters for scramjet characterization using tunable diode-laser sensors. Applied Optics, 2011, 50(36): 6697-6707 |

| [16] | 李飞,余西龙,顾洪斌等. 超燃燃烧室气流参数诊断. 力学学报, 2011, 43(6): 1061-1067 (Li Fei, Yu Xilong, Gu Hongbin, et al. Measurement of flow parameters in a scramjet combustor based on near-infrared absorption. Chinese Journal of Theoretical and Applied Mechanics, 2011, 43(6): 1061-1067 (in Chinese)) |

| [17] | Wang HB, Wang ZG, Sun MB, et al. Combustion modes of hydrogen jet combustion in a cavity-based supersonic combustor. International Journal of Hydrogen Energy, 2013: 12078-12089 |

2015, Vol. 47

2015, Vol. 47