由于工程结构不可避免地存在着各种缺陷,如裂纹、孔洞、夹杂、位错、局部塑性变形区等缺陷,损伤与断裂力学应运而生. 其主要研究含缺陷物体在外界条件作用下缺陷开裂、裂纹扩展、失稳开裂、传播和止裂等规律. 早期的断裂力学是建立在能量守恒定律和能量释放率观点基础上. 文献 [1]最先提出了脆性材料中裂纹扩展的能量准则,即裂纹扩展的必要条件是裂纹尖端区释放的能量等于形成裂纹新表面所需的能量,从而奠定了经典断裂力学的基础. 随后,文献 [2]提出应力强度因子这一表征裂纹尖端应力奇异状态的断裂参量,并被工程界接受作为一种有效的断裂准则来预测含单个主裂纹问题材料和结构的可靠性. 文献[3]提出了混合型裂纹的应变能密度因子理论,使得线弹性断裂力学的研究日臻成熟. 另一方面,弹塑性断裂力学的研究始于文献[4, 5]提出的塑性材料裂纹扩展的能量判据. 文献[6]运用复势理论方法研究了裂纹尖端的塑性区(D-M模型); 文献[7]提出了裂纹张开位移准则,现已被公认可用作弹塑性条件下裂纹的起裂准则; 文献[8, 9]分别独立地提出路径无关J积分来研究塑性裂纹的起裂. 文献[10]的实验验证使J积分成为一个广泛认可的弹塑性材料断裂准则.

然而,断裂力学模型只研究材料中宏观裂纹扩展规律,却无法分析宏观裂纹出现以前,材料中微缺陷或微裂纹的形成和发展对材料力学性能的影响. 损伤力学的产生从某种程度上弥补了断裂力学的不足,它主要是在均匀连续介质力学和热力学基础上,研究材料宏观力学性能的演化直至破坏全过程. 损伤力学的研究方法主要有两大类: 一种是宏观的唯象学方法,通过引入损伤变量作为本构关系中的内变量; 另一种是微观(细观)方法,根据材料的细观成分、单独的力学行为以及它们的相互作用来建立考虑损伤的宏观本构关系. 但对于经典损伤力学,无论是文献[11, 12]创立的有效弹性模量理论还是文献[13]创立的非局部损伤理论,对预测材料复杂缺陷损伤演化问题,都存在明显的局限性. 正如文献[12]综述中的一段话: 支配刚度下降和支配微裂纹损伤区稳定性的是两组不同的物理参数. 前者和后者并没有直接联系.

尽管传统的断裂力学和损伤力学的基本概念和理论已经广泛应用于材料与结构的完整性评价中. 但随着研究的深入发现,在描述材料内部复杂缺陷方面,传统断裂力学和损伤力学遇到一些无法克服的障碍. 这主要体现在:(1)断裂力学的能量释放率、应力强度因子和J积分准则等裂纹尖端控制参量的计算,需要明确可测的宏观裂纹位置、长度、形状,而对于材料的复杂缺陷群,很难获得明确的主裂纹形貌.(2)随着现代工程材料的发展,诸如多孔金属泡沫材料、纳米多孔薄膜材料、铁电多晶材料等强非均匀材料得到了广泛的应用. 这些材料内部往往包含复杂缺陷,且各缺陷之间的干涉屏蔽效应也非常复杂,使得材料在外载荷作用下的内部缺陷演化方式以及演化结果难以被准确的判断和预估.(3)材料内部缺陷的成胚、孕育、扩展、汇合成宏观裂纹,直至裂纹扩展使得材料发生破坏,这一系列过程应该是连续统一的,描述或预测这一破坏过程的理论也应该具有统一性、连贯性. 但是我们发现,基于有效弹性模量理论或非局部损伤理论的损伤力学,与基于能量释放率、应力强度因子、J积分的断裂力学,两者之间并没有任何关联. 可以说,传统损伤力学理论与断裂力学理论是属于2个不同的学科研究范畴,两者之间割裂,也没有一套行之有效的理论框架可以建立两者之间的桥梁. 总之,由于材料内部随机分布的复杂缺陷,基于传统的断裂力学和损伤力学,在预测复杂缺陷临界失效载荷和评估结构完整性时会受到一定的挑战.

近年来研究发现,当材料中的缺陷(夹杂、空穴、位错、裂纹、局部塑性变形区等)的构型(尺寸、形状和位置)改变时,会引起材料自由能的变化. 与材料的构型变化相关的驱动力可定义为构型力. 基于材料空间上发展起来的材料构型力学(material configurational mechanics,MCM)为解决复杂缺陷问题提供了新的思路[14, 15, 16, 17]. 区别于建立在欧拉物理空间上的经典力学(力的概念直接与质量有关,涉及带有质量的物体的平衡和运动),材料构型力定义在一个奇点上,是针对结构和缺陷而言的. 可以说材料的变形与传统柯西应力相关,而材料的构型演化则直接取决于构型应力. 因此,构型力学理论在描述含缺陷结构材料的破坏行为方面具有得天独厚的优势,可以作为一个独立的体系来描述传统牛顿力学无法解决的问题.

关于构型力的概念可以追溯到艾雪比(Eshelby)[18, 19, 20, 21]关于晶格缺陷的研究,其相关工作为随后材料构型力学的建立奠定了基础. 此外,构型力往往可以作为包围缺陷的闭合路径的积分项、即守恒积分的核函数,这使得构型力与守恒积分具有天然的内在联系. 文献 [22] 从文献 [23]变分原理出发,解析得到了一系列守恒积分,即 J,L和M积分. 文献 [24] 指出J积分与裂纹平移相关,M积分与裂纹的自相似扩展相关,而L积分与裂纹的旋转相关. 但是正如文献[25]指出的,虽然文献[19]第一个提出守恒积分概念,文献[8]却率先认识到这种积分在断裂力学中所具有的潜力,断裂力学中著名的J积分实际上即为某一种材料构型应力在裂尖围道上的积分. 而文献[26]的研究表明,关于平面裂纹能量释放率,L积分和M积分比J积分能够提供一种更加自然的描述.

近年来,科研工作者们在构型力及守恒积分的各个领域研究上取得了诸多进展[27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51]. 在材料的断裂问题研究中. 文献[28]研究表明裂尖处的集中内部构型体积力即为裂纹扩展驱动力. 文献[33]基于艾雪比构型应力主值建立等效构型应力,并取最大等效构型应力作为断裂准则预测复合型裂纹扩展. 文献[34]将构型力概念与扩展有限元方法相结合,模拟了脆性材料的裂纹扩展问题. 文献[43]采用构型力理论研究了黏弹性和弹塑性材料的断裂问题,讨论了构型力与能量耗散之间的关系. 根据材料构型力学的基本思想,文献[44]采用材料空间变量构造了率相关的内聚力模型,研究了断裂的快速扩展问题. 贺启林[50]基于J积分和构型力理论研究材料增量塑性本构关系下的断裂问题,并分析了裂纹扩展过程中的能量耗散与裂纹扩展阻力的关系. 周荣欣[51]研究裂纹与夹杂之间的构型力及II型裂纹裂尖塑性区的屏蔽效应.

材料构型力学在新型功能材料断裂问题中的应用受到广泛关注. 文献[46]研究了双态守恒积分在微极弹性体中的应用. 文献[52]对于含纳米孔洞材料的M积分进行了研究,分析了守恒积分包括双态积分在纳米尺度下的应用. 文献[53, 54]研究了纳米夹杂问题的M积分描述. 文献[48]基于材料构型力研究了铁电材料裂尖畴变对裂纹扩展的影响. 文献[55, 56]进行了铁电材料在多场耦合载荷作用下的构型力研究.

材料构型力学在材料增韧研究中也得到具体应用,文献[57, 58, 59, 60]运用艾雪比等效夹杂理论和相变增韧理论,求解了复合材料中裂纹与任意形状夹杂之间的构型力以及研究了金属材料中裂纹尖端塑性区的增韧效应; 求解I/II型混合裂纹尖端场中异质夹杂的等效相变应变,进而求出由相变应变而导致系统能量改变产生的构型力; 并用构型力理论成功阐释了复合材料中裂纹偏转和界面脱粘现象的微观机理. 此外,构型力还可以用来作为有限元网格精度的评价指标,对网格离散结果的误差进行评估[35, 36, 42].

尤为重要的,最近材料构型力学在研究复杂缺陷材料的破坏行为中取得了一系列研究成果. 文献[61, 62]研究发现作为材料构型力学最主要概念之一的M积分,其主要和材料特性、具体的缺陷情况、外加机械载荷等断裂损伤因素有关,这就决定了M积分在描述复杂缺陷材料损伤程度应用中具有显著优势. 特别是,文献[63]发现M积分与总势能改变量存在内在联系,使其可以忽略缺陷区细节而评价材料的损伤程度. 继文献[61, 62]之后,文献[64, 65, 66]拓展了M积分的应用,他们认为M积分可适用于弹性材料在大弹性变形状态下的失效分析,并提出用M积分来描述因不可逆的复杂缺陷扩展而导致的材料强度和结构完整性的降低. 文献[67]根据M积分和L积分的概念,提出了一个新的参数d($M+L)$/d$N$来解决含相邻对称缺陷的铝合金条形板的疲劳损伤问题; 最近,文献[49]作出了更进一步的突破,基于M积分提出了一个新的失效准则,很好地预测了复杂缺陷材料的整体破坏状态.

本文将简单介绍材料构型力学的基本理论框架,并阐述本课题组基于材料构型力学所建立的材料屈服、断裂、失效准则,以及所开发的数字散斑相关的构型力实验测量方法,最后介绍材料构型力学在纳米非均质材料和铁电陶瓷材料复杂缺陷破坏问题中的一些应用.

1 材料构型力学的基本概念相对于传统的柯西应力张量,材料构型应力张量可分别通过对拉格朗日能量密度函数的梯度、散度、旋度数学操作获取. 在不考虑体力作用下,定义拉格朗日密度函数$\Lambda $为[68]

| $\Lambda ({x_i},{u_{k,j}}) = - W({x_i},{u_{k,j}})$ | (1) |

式中,$W$为应变能密度,$x_{i}$为坐标分量,$u_{k,j}$为位移矢量对坐标的偏导数.

1.1 $J_{k}$积分及其构型应力与$J_{k}$积分对应的构型应力,即著名的艾雪比应力张量可通过拉格朗日密度函数$\Lambda $在材料空间(初始构型)的梯度运算得到,即

| $\nabla (\Lambda ) = - {(W)_{,i}} = - {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}} - {\sigma _{kj}}{u_{k,ji}}$ | (2) |

其中,$(\partial W / \partial x_i)_{\rm expl} $为$W$对$x_{i}$的显示求导,$\sigma _{kj}$为应力张量. 艾雪比构型应力张量可定义为

| ${b_{ji}} = W{\delta _{ji}} - {\sigma _{jk}}{u_{k,i}}$ | (3) |

式中,当$i=j$时,$\delta_{ji}$为1; 而$i \ne j$时,$\delta _{ji} =0$.

同时,定义艾雪比构型应力所表征的材料缺陷源

| ${R_i} = - {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}}$ | (4) |

利用方程(2),艾雪比构型应力和缺陷源之间存在如下平衡关系

| ${b_{ji,j}} + {R_i} = 0$ | (5) |

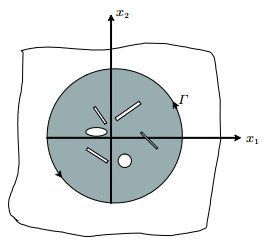

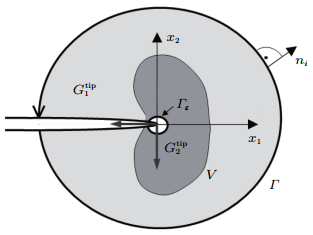

而著名的$J_{k}$积分则定义为艾雪比构型应力沿着绕缺陷闭合路径的线积分(如图1所示).

| $J = {J_1} = \oint_\Gamma {{b_{j1}}{n_j}} ds = \oint_\Gamma {(W{n_1} - {\sigma _{jk}}{u_{k,1}}{n_j}} )ds$ | (6) |

| ${J_2} = \oint_\Gamma {{b_{j2}}{n_j}} ds = \oint_\Gamma {(W{n_2} - {\sigma _{jk}}{u_{k,2}}{n_j}} )ds$ | (7) |

|

图 1 Jk, M, L 积分路径 Fig.1 Jk, M, L integrals |

其中,$n_{j}$为积分路径的外法线矢量,$\Gamma $为围绕所有缺陷的逆时针闭合路径.

艾雪比构型应力张量$b_{ji}(i$,$j=1$,2)的物理意义可以通过研究无限小单元沿$x_{1}$和$x_{2}$坐标轴上的平移运动来阐明[32]. 假设无限小单元($x_{1}$,$x_{2})$沿两坐标轴上分别平移($\lambda $d$t$,$\lambda $d$t$)的长度,其中$\lambda $为运动速度,d$t$为时间增量. 构型应力分量$b_{ij}$的物理意义可以理解为: 单位厚度的无穷小单元中法向$x_{i}$的边,在$x_{j}$方向上滑动单位距离所产生的总势能改变量. 而守恒$J_{k}$积分的物理意义可以由艾雪比构型应力张量沿围绕缺陷的线积分给出. 即$J_{k}$积分代表着路径内缺陷沿着$x_{k}$坐标轴方向发生平移所引起的能量释放率.

1.2 M积分及其构型应力与M积分对应的构型应力可通过拉格朗日密度函数动量的散度获取,

| $\begin{array}{l} \nabla \cdot (\Lambda x) = - {(W{x_i})_{,i}} = - {x_{i,i}}W - \\ {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}}{x_i} - \frac{{\partial W}}{{\partial {u_{k,j}}}}{u_{k,ji}}{x_i} \end{array}$ | (8) |

对应于M积分的构型应力可定义为

| ${M_j} = W{x_i}{\delta _{ij}} - {\sigma _{jk}}{u_{k,i}}{x_i} + \frac{{2 - m}}{2}{\sigma _{ji}}{u_i}$ | (9) |

其中,$m=x_{i,i}$,对于三维问题其值为3,二维问题为2. 此处,$\{M_{j}\}$是个向量,尽管传统应力概念对应着二阶张量,但为了统一称呼起见,仍称其为构型应力.

同时,定义M积分构型应力所表征的材料缺陷演化

| $R = - {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}}{x_i}$ | (10) |

利用方程(8),M积分构型应力和缺陷演化之间存在如下平衡关系

| ${M_{j,j}} + R = 0$ | (11) |

而著名的M积分则定义为构型应力(9)沿着绕缺陷闭合路径的线积分(如图1所示),对于平面问题,其定义为

| $M = \oint_\Gamma {\left( {W{x_i}{n_i} - {\sigma _{jk}}{u_{k,i}}{x_i}{n_j}} \right)} d\Gamma $ | (12) |

构型应力$\{M_{j}\}$的物理意义可通过无限小单元($x_{1}$,$x_{2}$)的自相似扩展运动阐明[69]. 假设坐标为($x_{1}$,$x_{2})$的无限小单元,在两坐标轴分别自相似扩张($\lambda {x_1}{\rm{d}}t$,$\lambda {x_2}dt$),其中$\lambda $为自相似扩展速度,而d$t$为时间变量. 构型应力矢量$\{M_{j}\}$的物理意义可以理解为: 单位厚度的无穷小单元沿着$x_{j}$坐标方向发生自相似扩展所产生的总势能改变量. 而守恒M积分的物理意义可以由构型应力张量$\{M_{j}\}$的意义给出. 即M积分代表着路径内缺陷自相似扩展时所引起的能量释放率.

1.3 L积分及其构型应力与L积分对应的构型应力可通过拉格朗日密度函数动量的旋度获取

| $\begin{array}{l} \nabla \times (\Lambda x) = - {e_{mij}}{(W{x_j})_{,i}} = \\ [{(\frac{{\partial W}}{{\partial {x_i}}})_{{\rm{expl}}}}{x_j} + \frac{{\partial W}}{{\partial {u_{k,l}}}}{u_{k,li}}{x_j}] \end{array}$ | (13) |

其中当任意下标相等时,$e_{mij}=0$; 下标为(123)的偶序时,$e_{mij}=1$; 为奇序时,$e_{mij}=-1$. 而L积分构型应力可定义为

| ${L_{ml}} = {e_{mij}}(W{x_j}{\delta _{il}} + {\sigma _{il}}{u_j} - {\sigma _{kl}}{u_{k,i}}{x_j})$ | (14) |

同时,定义L积分构型应力所表征的材料缺陷演化

| ${R_m} = - {e_{mij}}\left[{{{(\frac{{\partial W}}{{\partial {x_i}}})}_{{\rm{expl}}}}{x_j} + \left( {{\sigma _{ik}}{u_{j,k}} - {\sigma _{kj}}{u_{k,i}}} \right)} \right]$ | (15) |

利用方程(13),L积分构型应力和缺陷演化之间存在如下平衡关系

| ${L_{ml,l}} + {R_m} = 0$ | (16) |

而著名的L积分则定义为构型应力(14)沿着绕缺陷闭合路径的线积分(如图1所示)

| $L = {L_3} = \oint_\Gamma {{e_{3ij}}(W{x_j}{n_i} + {\sigma _{il}}{u_j}{n_l} - {\sigma _{kl}}{u_{k,i}}{x_j}{n_l}){\rm{d}}\Gamma } $ | (17) |

构型应力$\{ L_{mi}\} \ (m=3$,$i=1$,2)的物理意义可通过无限小单元($x_{1}$,$x_{2}$)绕某一点的旋转运动阐明[70]. 假设坐标为($x_{1}$,$x_{2})$的无限小单元,其围绕某一点的转速如下: $v_i = - e_{3ij} x_j \omega $,其中$\omega $为点($x_{1}$,$x_{2})$围绕着参考点的旋转角速度. 构型应力矢量$\{ L_{3i}\} $的物理意义可以理解为: 无限小单元绕着参考点做旋转运动$v_{i}$时,其对应的总势能改变量. 而守恒L积分的物理意义可以由构型应力张量$\{ L_{3i}\} $的物理意义给出. 即L积分代表着路径内缺陷绕某一特定点旋转时所引起的能量释放率.

材料构型力学框架下对应的三类构型应力及其守恒积分的相关概念,可见附录A汇总所示.

2 基于构型力学的材料屈服、断裂、破坏新准则 2.1 基于材料构型力学(材料构型力学)的屈服准则艾雪比构型应力$b_{ij} $作为1个二阶张量,其在三维空间里存在3个不变量($I_{1}$,$I_{2}$,$I_{3}$),即

| $\left. {\begin{array}{*{20}{l}} {{I_1} = {b_{ii}}}\\ {{I_2} = \frac{1}{2}({b_{ii}}{b_{jj}} - {b_{ij}}{b_{ji}})}\\ {{I_3} = {\rm{det}}({b_{ij}})} \end{array}} \right\}$ | (18) |

其3个构型应力主值$b_{N}(N=$ I,II,III)可由特征式

| $\left| {\begin{array}{*{20}{c}} {{b_{11}} - {b_N}}&{{b_{12}}}&{{b_{13}}}\\ {{b_{21}}}&{{b_{22}} - {b_N}}&{{b_{23}}}\\ {{b_{31}}}&{{b_{32}}}&{{b_{33}} - {b_N}} \end{array}} \right| = 0$ | (19) |

即

| $b_N^3 - {I_1}b_N^2 - {I_2}{b_N} - {I_3} = 0$ | (20) |

确定.

在二维平面状态下,2个构型应力主值$b_{\rm I}$,$b_{\rm II}$,可由下式得到[33]

| ${b_{{\rm{I}},{\rm{II}}}} = \frac{{ - {b_{12}} + {b_{21}}}}{2} \pm \sqrt {{{(\frac{{ - {b_{12}} - {b_{21}}}}{2})}^2} + b_{11}^2} $ | (21) |

这样,类似于著名的特雷斯卡(Tresca)应力屈服准则,在平面应力的情况($b_{\rm III}=0$),基于艾雪比构型应力的特雷斯卡型的屈服准则(称之为材料构型力学特雷斯卡屈服准则)可描述为[71]

| $\left. {\begin{array}{*{20}{l}} {\left| {{b_{\rm{I}}} - {b_{{\rm{II}}}}} \right| = {b_{\rm{s}}},\;{b_{\rm{I}}} \ge {b_{{\rm{III}}}} = 0 \ge {b_{{\rm{II}}}}}\\ {\left| {{b_{\rm{I}}} - {b_{{\rm{III}}}}} \right| = {b_{\rm{s}}},{b_{\rm{I}}} \ge {b_{{\rm{II}}}} \ge {b_{{\rm{III}}}} = 0}\\ {\left| {{b_{{\rm{III}}}} - {b_{{\rm{II}}}}} \right| = {b_{\rm{s}}},{b_{{\rm{III}}}} = 0 \ge {b_{\rm{I}}} \ge {b_{{\rm{II}}}}} \end{array}} \right\}$ | (22) |

其中,$b_{\rm s}$为屈服构型应力,为一材料常数,可通过实验测量获得. 可以发现,在以艾雪比主构型力$b_{\rm I}$,$b_{\rm II}$为主轴的坐标平面内,式(22)屈服曲线为一六边形.

同样的类似于米泽斯(Mises)应力屈服准则,在平面应力的情况($b_{\rm III}=0$),基于艾雪比等效构型力的米泽斯型的屈服准则(称之为材料构型力学米泽斯屈服准则)可描述为

| ${b_{\rm{v}}} = \sqrt {\frac{1}{2}[{{({b_{\rm{I}}} - {b_{{\rm{II}}}})}^2} + {{({b_{{\rm{II}}}} - {b_{{\rm{III}}}})}^2} + {{({b_{{\rm{III}}}} - {b_{\rm{I}}})}^2}]} = {b_{\rm{s}}}$ | (23) |

其中,$b_{\rm v}$定义为等效构型应力,可由艾雪比构型应力分量表示为

| ${b_{\rm{v}}} = b_{12}^2 + {b_{12}}{b_{21}} + b_{21}^2 + 3b_{11}^2$ | (24) |

此屈服准则表明材料质点所受的等效构型应力$b_{v}$达到屈服构型应力$b_{\rm s}$时,材料即发生屈服. 那么,在以艾雪比主构型力$b_{\rm I}$,$b_{\rm II}$为主轴的坐标平面上,材料构型力学米泽斯屈服曲线是一个椭圆,且外接于材料构型力学特雷斯卡准则的六边形屈服曲线.

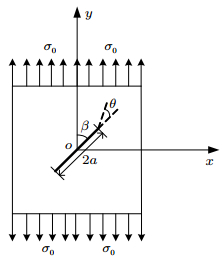

下面采用新引入的材料构型力学屈服准则,对断裂力学中裂纹尖端-弹塑性边界线进行预测. 考虑无限大平板内含一斜裂纹,受单轴拉伸作用,如图2所示. 新准则的预测结果将与传统的特雷斯卡和米泽斯应力屈服准则进行对比分析.

|

图 2 含斜裂纹无限大板的单轴拉伸 Fig.2 An inclined crack subjected to tension |

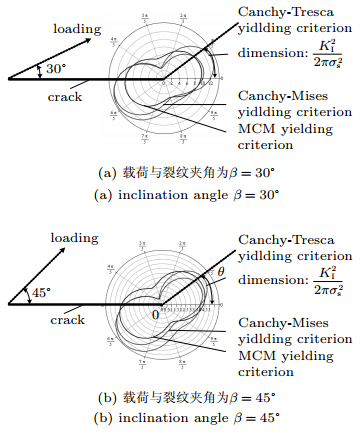

图3分别给出不同载荷与裂纹夹角$\beta =30^\circ$,45$^\circ$下,传统米泽斯应力屈服准则、传统特雷斯卡应力屈服准则、新引入的材料构型力学——米泽斯屈服准则所预测的裂尖塑性区形状及大小的对比情况. 为对比方便起见,所有屈服区边界线采用$K_{{\rm{IC}}}^2/(2\pi \sigma _{\rm{s}}^2)$进行无量纲化处理.

|

图 3 不同屈服准则预测Ⅰ-Ⅱ复合型裂纹的裂尖塑性屈服区 Fig.3 Predictions of the elastic-plastic boundaries by the MCM yield criterion |

由图3可以看出,新提出的材料构型力学屈服准则所确定的裂尖塑性区形状与大小对比现有应力屈服准则,具有较好的相似性. 基于构型应力的新屈服准则是从能量改变的观点描述质点的屈服情况,与现有基于柯西应力建立的屈服准则有着本质的不同. 本文所提出的屈服准则,一方面可以丰富材料构型力学的基本理论; 另一方面也可以建立传统塑性力学与材料构型力学之间的桥梁,为研究材料的力学行为提供更多的工具.

2.2 基于材料构型力学的断裂准则本节 将以材料构型力学屈服准则所确定的裂尖弹-塑性边界线为基础,选取裂尖塑性区所包围的势能改变量作为断裂参数,来建立基于材料构型力学的断裂准则. 其新断裂准则的物理意义可理解为: 裂纹尖端在外界载荷作用下,所导致的裂尖介质的微小滑动而引起的裂尖塑性屈服区的总势能改变量,选其作为裂纹扩展的指标可描述裂纹的扩展情况. 本文引入的材料构型力学断裂准则,作如下规定:

(1)裂纹初始起裂扩展的方向定义为:裂纹尖端至材料构型力学屈服准则所预测的弹-塑性边界最小距离的方向.

(2)裂纹起裂扩展定义为: 当弹-塑性边界包围的塑性区总势能改变量达到某个门槛值时,裂纹开始失稳扩展.

因此,根据假设(1),材料构型力学断裂准则确定的裂纹开裂角$\theta _0 $ 将由以下条件确定

| ${\left. {\frac{{\partial {r_{{\rm{MCM}}}}}}{{\partial \theta }}} \right|_{\theta = {\theta _0}}} = 0,\;\;{\left. {\frac{{{\partial ^2}{r_{{\rm{MCM}}}}}}{{\partial {\theta ^2}}}} \right|_{\theta = {\theta _0}}} > 0$ | (25) |

其中$r_{\rm MCM}$为材料构型力学屈服准则所预测的裂尖弹-塑性边界线.

对于裂纹的失稳扩展,其单位面积的裂尖介质单元发生单位距离滑动时所产生的总势能该变量可由等效构型应力$b_{\rm v}$ 表征.

那么基于裂尖弹-塑性边界包围的塑性区总势能改变量$P$的材料构型力学断裂准则可表示为

| $P = \int_{{\Gamma _{\rm{A}}}} {{b_{\rm{v}}}{\rm{d}}{\Gamma _{\rm{A}}}} = {P_{\rm{C}}}$ | (26) |

其中,${\Gamma _{\rm{A}}} = \int_{ - \pi }^\pi {r_{{\rm{MCM}}}^2} {\rm{d}}\theta /2$ 为材料构型力学屈服准则所预测的裂尖塑性屈服区的面积,$P_{\rm C} $ 为裂纹发生起裂时的裂尖塑性区总势能改变量的门槛值. 当裂尖塑性区的总势能改变量达到门槛值时,裂纹开始失稳扩展.

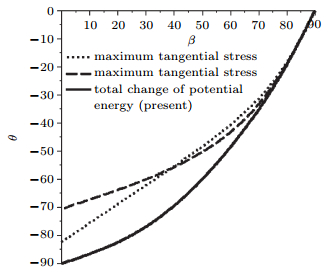

下面基于材料构型力学断裂准则,对含斜裂纹的无限大板受单向拉伸载荷进行实例分析,如图2所示. 图4给出不同裂纹倾斜角$\beta $下的裂纹起裂角$\theta _{0}$. 其中预测结果与传统的最大环向应力准则和应变能密度因子准则进行对比验证. 由图4可以看出,本研究所提出的材料构型力学断裂准则所预测的裂纹起裂角,与传统最大环向应力准则、应变能密度因子准则预测结果具有一致性,进而可验证此材料构型力学断裂准则的有效性.

|

图 4 材料构型力学断裂准则和其他断裂准则对Ⅰ-Ⅱ复合型裂纹起裂角 θ0 的预测对比 Fig.4 Prediction of initial fracture angle θ0 versus inclination angle β of cracks by the MCM fracture criterion |

图5给出不同断裂准则下,所预测的裂纹扩展时的临界载荷$K_{\rm I}$/$K_{\rm IC}$与$K_{\rm II}$/$K_{\rm IC}$,其中黑线代表着本文新提出的材料构型力学断裂准则,其结果与其他经典断裂准则的预测结果进行比较. 通过图5的对比分析可以看出,材料构型力学断裂准则预测的临界载荷,与传统的基于柯西应力建立的经典断裂准则,如应变能密度因子、能量释放率(即J积分)准则、最大环向应力准则的裂纹预测结果一致.

|

图 5 材料构型力学断裂准则和其他断裂准则对Ⅰ-Ⅱ复合型裂纹断裂载荷的预测对比 Fig.5 Prediction of critical (KⅠ/KⅠC, KⅡ/KⅠC)-diagram by the MCM fracture criterion |

材料构型力断裂准则的物理意义明确,分析角度新颖,克服了传统断裂准则仅考虑部分应力分量、应变分量或仅仅考虑某个特殊的应力、应变分量作为断裂参数的缺陷,并且完整的考虑了裂尖塑性屈服区整体对裂纹扩展的影响,对目前断裂准则的是一种完善与创新.

2.3 基于M积分描述材料复杂缺陷最终失效的破坏准则对于材料含复杂缺陷问题或者强非均匀材料,单个微裂纹的扩展并不至于引起材料的最终失效,因而我们需要建立一个描述复杂缺陷材料最终失效的破坏准则. 材料构型力学框架下,研究表明若积分路径为包含所有微缺陷的闭合曲线时,作为材料构型力重要概念之一的M积分,其值取决于材料特性、外加载荷条件、具体缺陷特征(如类型、形状、密度)等断裂损伤因素. 显然,所有材料断裂损伤的各种因素都可以通过M积分不同程度地体现. 因此,基于M积分可建立一种有效描述复杂缺陷的破坏准则[49].

最直接地,基于M积分预测材料复杂缺陷破坏的准则可假设为

| $M \ge {M_{\rm{C}}}$ | (27) |

其中,M积分通过包围所有缺陷的闭合路径计算获得,$M_{\rm C}$是材料破坏时的临界门槛值.此准则是否成立的关键之处在于,需要确保M积分的临界值是实验可以测量且与缺陷构型无关的材料常数. 为此,对于含有复杂缺陷的材料进行了若干有限元数值模拟.

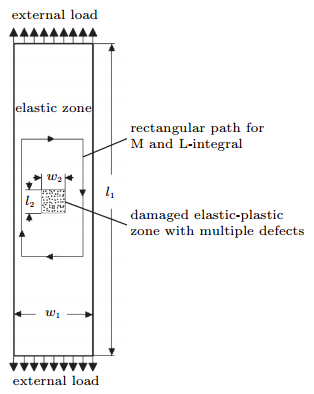

如图6所示,含复杂缺陷的弹塑性材料,中心损伤区域内随机分布着多个微裂纹. 缺陷区尺寸为12 mm×12mm (长×宽),而试件的整体尺寸为160 mm×40 mm (长×宽). 分别考虑11种不同的复杂缺陷群,即含不同个微裂纹缺陷,如图7所示. 材料取铝合金LY-12,其杨氏模量为71 GPa,泊松比为0.33,单向拉伸实验表明LY-12铝合金具有典型的弹塑性及幂硬化特性. 按照兰贝格-奥斯古德(Ramberg-Osgood)本构方程,其本构关系表示为

| $\varepsilon /{\varepsilon _0} = \sigma /{\sigma _0} + \rho {(\sigma /{\sigma _0})^n}$ | (28) |

|

图 6 弹塑性材料内含复杂缺陷问题 Fig.6 Multi-defects in an elastic-plastic material |

其中,$\sigma_{0}$代表残余应变为0.2%时的屈服应力,并且存在$\sigma _{0}=E\varepsilon _{0}$; $\rho$和$n$为硬化系 数及硬化指数,通过实验数据拟合分别为0.68和6.09.

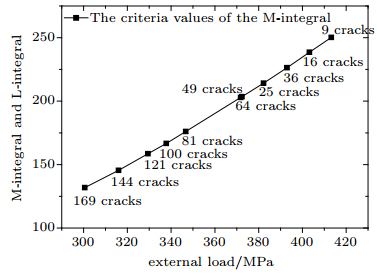

图8给出不同微裂纹复杂缺陷情况下,材料发生最终破坏时刻的M积分门槛值. 在有限元模拟中,我们将传统强度理论中的有效弹性模量下降作为材料失效的判定标准,因此我们设定有效弹性模量下降为47%时的载荷作为材料失效的临界外载荷.

|

图 8 不同多裂纹缺陷构型的临界 M 积分 Fig.8 The critical values of the M-integral corresponding to the critical external load at failure for variable microvoids patterns |

图8可以发现,有限元模拟得到的临界M积分值与缺陷构型密切相关,单独利用M积分的破坏准则显然无法有效的预测材料失效. 话换句话说,弹塑性材料的失效机理无法被单一的M积分完全控制. 而对于弹塑性复杂缺陷问题,一个如$K_{\rm C}$和$J_{\rm C}$那样与缺陷构型无关、仅与材料相关的破坏参数是很有必要的.

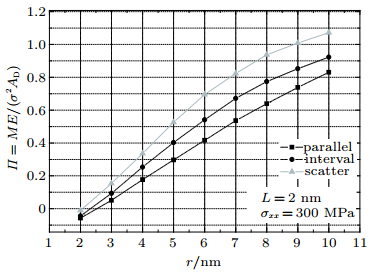

于宁宇和李群[72]研究发现M积分与外载荷、弹性模量、损伤面积存在特定关系. 因而引入如下破坏因子概念

| $\Pi = \frac{{ME}}{{{\sigma ^2}{A_{\rm{D}}}}}$ | (29) |

其中,$A_{\rm D}$表示损伤区域的面积; $\sigma $为外载荷; $E$为材料弹性模量; 系数$\Pi $为复杂缺陷材料的破坏参数,简称$\Pi $参数,其可以被理解为材料失效驱动力, 并且作为一个只由材料行为、损伤区域面积及试件的几何尺寸所决定的外部参数. 该参数在预测弹塑性材料的失效行为中将具有重要作用.

这样,描述材料复杂缺陷的破坏准则最终可描述为

| $\Pi \ge {\Pi _{\rm{C}}}$ | (30) |

其中$\Pi $代表着复杂缺陷体系的破坏程度; 而${\Pi _{\rm{C}}}$是达到材料最终失效时的临界值.

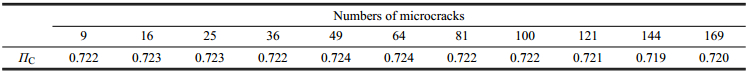

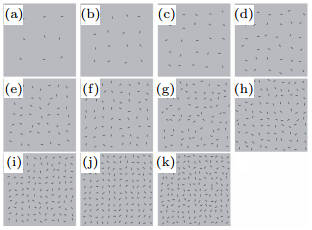

下面将数值验证材料发生破坏时,${\Pi _{\rm{C}}}$是否为一材料常数且跟具体复杂缺陷构型无关. 表1分别给出不同缺陷构型下的$\Pi $参数的临界值,即${\Pi _{\rm{C}}} = {M_{\rm{C}}}E/(\sigma _{\rm{C}}^2{A_{\rm{D}}})$. 表1记录着不同缺陷密度的裂纹构型的情况(图7), $\Pi $参数的均值约为0.723,偏差小于0.45%. 因此,注意到对于所有的复杂缺陷构型,${\Pi _{\rm{C}}}$近似为0.723,且不同构型之间相差较小,可以认为该参数与损伤构型无关. 当前的数值模拟结果支持了$\Pi $参数临界值作为材料常数且与缺陷构型细节无关的结论. 这意味着由于复杂缺陷导致的材料强度退化可以统一用$\Pi $参数表征,其可以作为一个破坏参数用以预测含复杂缺陷群的材料失效问题.

| 表 1 不同裂纹复杂缺陷的$\Pi $参数 Table 1 $\Pi $-parameter for the various crack patterns |

|

图 7 用于有限元模拟的复杂缺陷构型,该缺陷范围内随机分布一定 数量的微裂纹(a)9条裂纹;(b)16条裂纹;(c)25条裂纹;(d)36条裂 纹;(e)49条裂纹;(f)64条裂纹;(g)81条裂纹;(h)100条裂纹; (i)121条裂纹;(j)144条裂纹;(k)169条裂纹 Fig.7 Schematic of multiple microcracks randomly distributed in the local damage zone (a)9 cracks;(b)16 cracks;(c)25 cracks;(d)36 cracks;(e)49 cracks;(f)64 cracks;(g)81 cracks;(h)100 cracks; (i)121 cracks;(j)144 cracks;(k)169 cracks. |

针对材料构型力学基本量的实验测量方法研究,目前国内外还几乎是空白. 其主要障碍在于构型应力的定义式需要应变能、位移、应变、应力、坐标等诸多信息,传统的传感器很难直接获得所有的信息. 这就造成了多年来,尽管国内外学者在材料构型力和守恒积分理论与数值模拟方面做了大量的工作,但极少有人涉及实验测量. 提供一种简便、有效、可行的材料构型力实验测量方法具有重要的科学意义,也填补材料构型力学发展所遇到的实验空白. 文献[73]基于应变片提出过一种针对单裂纹问题的M积分实验测量间接方法,但该方法无法应用于复杂缺陷问题,也无法对材料构型应力进行测量. 本文基于实验力学以及相关的计算机图形处理技术的发展,将数字图像相关技术(DIC)应用于材料和结构的变形测量中,用于测量各种类型材料的位移场,进而通过一系列计算处理获得材料构型力学中各基本量[74, 75, 76].

数字图像相关是基于图像特征的识别技术,对于表面喷涂成散斑状态的试件,利用单镜头或成角度的一组镜头进行连续拍摄; 而后将试件表面的数字图像分解为一定数量的像素群组成的小块,称之为面元. 然后通过镜头与空间的坐标变换、像素内插值算法以及图像识别等方法,将某一面元与同一时刻的不同角度图像以及不同时刻同一角度的图像序列之间进行匹配,得到该面元在二维或三维空间里的坐标,及该坐标随着图像序列的变化; 进一步可以得到该面元的位移而获得整个表面的位移场分布. 德国GOM公司生产的ARAMIS 4M即是基于DIC技术的一种测量试件表面变形的成熟系统,本文采用该设备测量材料构型力学的基本量.

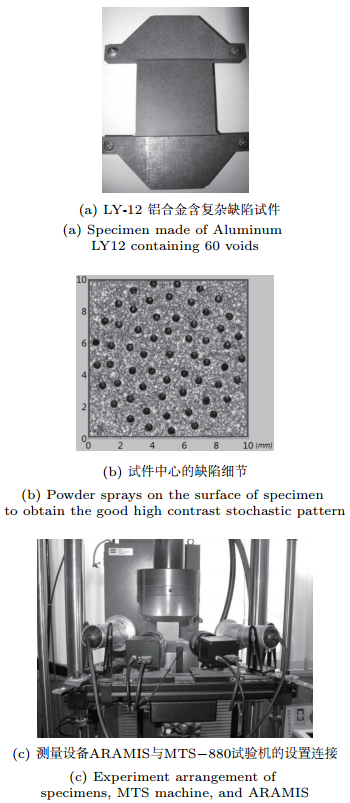

实验采用的含复杂缺陷试件如图9所示,尺寸为70mm×60mm×3mm. 该试件中心随机分布着60个直径为0.5mm的小孔,试件表面使用黑白漆喷涂成随机分布的散斑状态. 将试件夹持在MTS-880试验机上,设置ARAMIS 4M于试件前,如图9(c)所示. 将ARAMIS 4M的2个镜头夹角设定为25$^\circ$,两镜头中心距离试件设定为325mm. 在当前设定下,ARAMIS 4M测量的空间体积约为65mm×65mm×50mm; 采用19×19像素作为一个面元,约为0.58mm×0.58mm. 校验结果显示当前的测量误差约为0.03像素,结合当前的测量体积可以估计出位移测量偏差约为0.92 μm. 试件采用LY-12铝合金,杨氏弹性模量$E$为71 GPa,泊松比$\upsilon$为0.33.

|

图 9 材料构型力学基本量的实验测量 Fig.9 Experimental measurement within material configurational mechanics |

根据三类构型应力的定义式(3) (9) (14),发现如果想获取其测量结果,必须知晓其位移$u_{i}$、应变$\varepsilon_{ij}$、位移偏导数$\partial u_{i}/\partial x_{j}$、应力$\sigma _{ij}$、应变能密度$W$等信息. 下面我们将详细阐述DIC技术测量构型应力的方法和步骤.

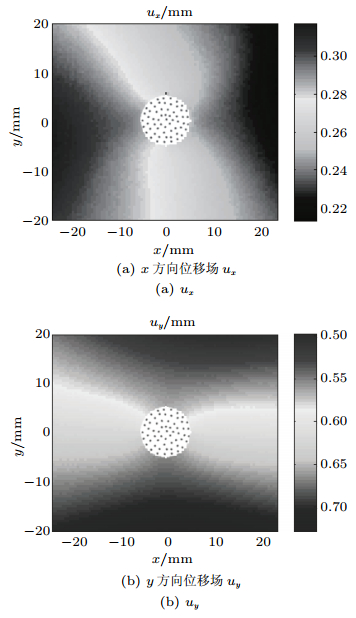

通过ARAMIS 4M可直接获取试件表面的位移数据,图10为载荷42 kN时,经过平滑后的位移场$u_{x}$和$u_{y}$. 尽管通过ARAMIS 4M可直接获得表面应变,但其误差偏大,在本文工作中,通过在$x$和$y$方向上分别使用三次样条函数对位移数据进行拟合,然后求其导数,可得到小变形条件下的应变场$\varepsilon_{xx}$和$\varepsilon _{yy}$以及位移场的方向导数$\partial u_x / \partial y$和$\partial u_y / \partial x$.

|

图 10 测量得到并经过平滑后的面内位移场 Fig.10 The measured values of the displacements after smooth technique |

材料面内应力的获取需要通过材料的本构方程,对于线弹性材料,可以直接使用平面应力问题的线弹性本构方程求解应力,即

| $\left. {\begin{array}{*{20}{l}} {{\sigma _{xx}} = E({\varepsilon _{xx}} + \upsilon {\varepsilon _{yy}})/(1 - {\upsilon ^2})}\\ {{\sigma _{yy}} = E({\varepsilon _{yy}} + \upsilon {\varepsilon _{xx}})/(1 - {\upsilon ^2})}\\ {{\tau _{xy}} = E{\gamma _{xy}}/(2 + 2\upsilon )} \end{array}} \right\}$ | (31) |

而LY-12铝合金为典型的非线性材料,其在整个单向拉伸过程中满足幂强化规律. 因而引入按照兰贝格-奥斯古德弹塑性本构关系来描述材料的弹塑性特性. 对于复杂应力状态,按照兰贝格-奥斯古德本构关系的表达式为

| $\begin{array}{l} {\varepsilon _{ij}}/{\varepsilon _0} = (1 + \upsilon ){\sigma _{ij}}/{\sigma _0} - {\delta _{ij}}\upsilon {\sigma _{kk}}/{\sigma _0} + \\ \qquad \frac{3}{2}\alpha {(\bar \sigma /{\sigma _0})^{n - 1}}{S_{ij}}/{\sigma _0} \end{array}$ | (32) |

其中,$S_{ij} = \sigma _{ij} - \sigma _{kk} \delta _{ij} / 3$ 为应力偏量,$\bar {\sigma} = \sqrt {3s_{ij} s_{ij} / 2} $ 为等效应力. $\varepsilon _{xx}$,$\varepsilon_{yy}$及$\varepsilon_{xy}$已由实验测量得到,$\sigma_{xx}$,$\sigma_{yy}$及$\sigma_{xy}$为待求分量; 使用迭代法求解方程组(32),可得到应力分量$\sigma_{xx}$和$\sigma_{yy}$.

对于弹塑性变形,材料的应变能与变形历程相关,因而需使用$W = \int_{{\varepsilon _{ij}}} {{\sigma _{ij}}{\rm{d}}{\varepsilon _{ij}}} $计算某一点的应变能密度. 通过对整个应力应变历程进行数值积分,进而可得到该状态的应变能密度.

通过前面的讨论,计算构型应力式(3)(9)(14)中所需要的分量,即应变能密度分量$W$、应力分量$\sigma_{ij}$及位移偏导数分量$u_{i,j}$均已求得,可以直接带入构型应力表达式进行计算. 可得面内构型应力分布如图11所示.

|

图 11 材料构型应力实验测量数据 Fig.11 The evaluated material configurational stresses |

根据上述计算得到的材料构型应力,选取任意积分路径对其进行数值积分,即可获得对应的一系列守恒积分值.

4 材料构型力学在纳米损伤力学中的应用近二十年来,有关纳米尺度的先进材料和微型机电系统的研究越来越受到学者们的关注. 由于纳米尺度下的表面效应、界面效应使得材料具有卓越的力学特性,如强度大、耐腐蚀、耐磨损等. 本文将引入材料构型力学对纳米多孔薄膜材料的损伤演化进行分析,研究纳米孔洞的增长、融合、多孔洞干涉等问题. 阐明材料构型力学在纳米损伤力学中所扮演的角色. 在本文的研究中,小节2.3新定义的$\Pi $参数可以视为结构损伤变量,是缺陷发生损伤演化的一个驱动力,在判定纳米多孔薄膜材料的损伤演化过程中发挥了非常重要的作用[52, 77, 78].

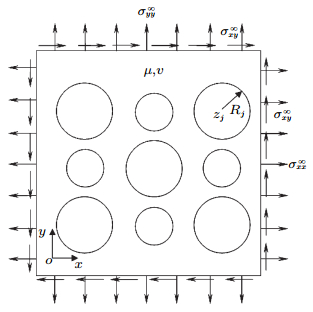

本文采用连续介质力学的表面本构关系来描述纳米表面效应模型[79]. 文献[80]应用这组表面/界面方程详细分析了多圆形纳米夹杂问题,如图12所示,无限大板中包含有$N$个任意分布的圆形纳米夹杂,各个纳米夹杂之间无互相重叠. 板的剪切模量和泊松比为($\mu$,$\nu$),第$j$个纳米夹杂的弹性常数为($\mu_{j}$,$\nu _{j}$). $R_{j}$和$z_{j}$分别为第$j$个纳米夹杂的半径、圆心坐标. 第$j$个纳米夹杂上的表面剪切模量和拉梅常数为($\mu_{j0}$,$\lambda_{j0}$),$\sigma_{j0}$为该表面上的残余应力. 整个系统受无限远处载荷($\sigma _{xx}^\infty $,$\sigma _{yy}^\infty $,$\sigma _{zz}^\infty $).

|

图 12 无限大平面含多个纳米尺寸圆形夹杂 Fig.12 An infinite plane containing multiple nano-sized circular inclusions |

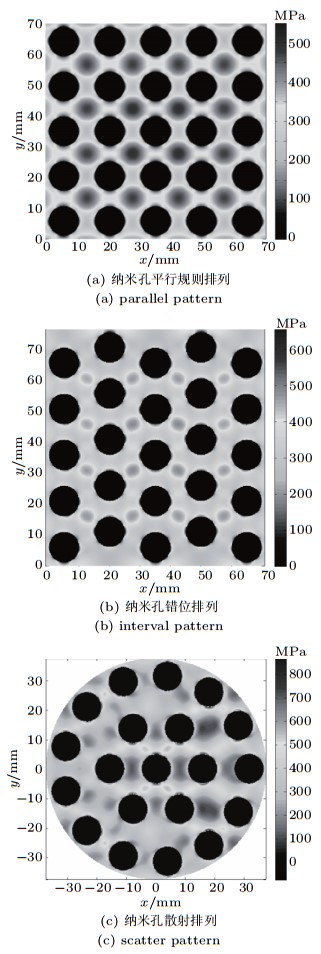

在本文数值讨论中,假设纳米多孔氧化铝薄膜其表面参数为$\mu_{0}=-5.425\,1$ N/m,$\lambda _{0}=3.493\,9$ N/m和$\sigma _{0}=0.568\,9$ N/m,基体材料$\mu=32.9$ GPa,$\lambda =64.43$ GPa. 研究孔洞排列对纳米材料力学性能的影 响,进而优化设计纳米多孔薄膜材料构型. 3种不同的孔洞排列分别是均匀规则排列、间隔排列和圆形散射排列. 图13给出不同孔洞排列的纳米多孔薄膜材料的等效应力图.

|

图 13 不同纳米孔排列模式下薄膜材料的应力分布 Fig.13 Distribution of the von Mises stress in nanoporous membrane |

图14针对3种不同孔洞排列模型:均匀规则排列、间隔排列和圆形散射排列的纳米多孔薄膜材料,分别计算出$\Pi $参数随着纳米孔洞尺寸大小的相关变化规律. 从图14可清楚地看到,$\Pi $参数随着纳米孔洞尺寸的增大而单调增大. 并且随着纳米孔洞的逐渐增大,孔洞规则排列的纳米多孔薄膜材料的$\Pi $参数值始终小于另外两种孔洞排列模型. 考虑到$\Pi $参数是基于构型力的变量,从能量释放率的角度分析可以推断出,含有规则排列纳米孔洞的纳米多孔薄膜材料在孔洞发生自相似扩展(孔洞聚合/增长)时释放的能量最少. 换句话来说,从优化材料构型角度讲,孔洞规则排列的纳米多孔薄膜材料能够使材料的设计性能得到优化,即此时纳米孔洞对材料的损伤程度最小,另外两种孔洞排列模型的纳米多孔薄膜材料在这一点上显然不如孔洞规则排列模型.

|

图 14 不同纳米孔洞尺寸、排列构型对$\Pi $参数得影响 Fig.14 Variable tendencies of $\Pi $ parameter against the size of nanopores for three patterns of nanoporous membranes |

另外,当纳米孔洞尺寸$r=2$ nm时,由于表面效应的影响,3种不同孔洞排列的纳米多孔薄膜材料的$\Pi $参数值是负值,也就是说表面效应的存在使得纳米孔洞在自相似扩展时产生了负的能量释放,即吸收能量过程. 对应于纳米多孔薄膜材料中的实际情况,这意味着在纳米孔洞尺寸足够小的情况下,表面效应的显著影响使得纳米孔洞发生破坏时产生孔洞收缩,从而缓和材料的损伤演化行为. 这个发现可以很好的解释纳米多孔薄膜材料在内部孔洞达到的几个纳米级别时,材料具有极好的耐用性能.

5 材料构型力学在铁电材料断裂力学中的应用铁电材料集弹性、介电性、热释电性、铁电性和光学等特性于一体,经过一个多世纪的研究与发展,现已广泛应用于电子、激光、超声、水声、红外、导航和生物等众多高科技领域的 机敏结构中.由于铁电陶瓷的脆性特性以及制造过程中裂纹、孔洞和夹杂等缺陷的产生,常常导致铁电器件或铁电类智能结构在力、电载荷单独或耦合作用下丧失所期望的功能,甚至发生破坏. 这就迫使人们必须认清铁电材料断裂的物理力学机制,从而为铁电材料的可靠性分析提供理论基础.

在过去三十多年来,国内外广大学者在理论分析、数值计算、实验模拟等各方面做了大量的工作. 但是很多理论计算结果和实验数据有一定出入,尤其是寻求统一的断裂准则来解释工程与实验断裂数据,目前为止并没有达成普遍共识.主要障碍在于,铁电晶体内部具有微观电畴结构,在一定温度范围内,自发极化偶极矩随外加载荷条件而改变,从而导致铁电畴变发生,使得铁电体呈现非线性材料行为以及强非均匀性. 本文将通过能量观点引入铁电材料断裂的材料构型力概念,为研究铁电畴变引起的材料微构型变化及铁电材料的断裂微观机理,提供了一个极好的工具[55, 56].

在铁电材料的非线性本构行为中,总应变$\varepsilon _{ij}^{\rm T}$和总电位移$D_i^{\rm T}$是由线性可逆部分$(\varepsilon _{ij}^{\rm L} ,D_i^{\rm L}$)和非线性不可逆部分$(\varepsilon _{ij}^{\rm R} ,P_i^{\rm R} )$组成,如下所示

| $\left. {\begin{array}{*{20}{l}} {\varepsilon _{ij}^{\rm{T}} = \varepsilon _{ij}^{\rm{L}} + \varepsilon _{ij}^{\rm{R}}}\\ {D_i^{\rm{T}} = D_i^{\rm{L}} + P_i^{\rm{R}}} \end{array}} \right\}$ | (33) |

其中,$\varepsilon _{ij}^{\rm R} $和$P_i^{\rm R} $分别表示残余应变和自发极化. 假设应力场和电场强度在铁电晶体内是均匀分布的,则电焓密度的改变量可表示为

| $dh = \underbrace {{\sigma _{ij}}{\rm{ d}}\varepsilon _{ij}^{\rm{L}} - D_i^{\rm{L}}{\rm{ d}}{E_i}}_{{\rm{d}}{h_0}} + \underbrace {{\sigma _{ij}}{\rm{ d}}\varepsilon _{ij}^{\rm{R}} - P_i^{\rm{R}}{\rm{d}}{E_i}}_{d{h_{\rm{R}}}}$ | (34) |

其中,$h_0 $代表线性部分的电焓密度,$h_{\rm R}$则表示由于残余应变和自发极化带来的非线性电焓密度.

这样,铁电材料的本构方程可描述如下

| $\left. {\begin{array}{*{20}{l}} {{\sigma _{ij}} = \frac{{\partial {h_0}}}{{\partial \varepsilon _{kl}^{\rm{L}}}} = {c_{ijkl}}\left( {{\varepsilon _{kl}} - \varepsilon _{kl}^{\rm{R}}} \right) - {e_{kij}}{E_k}}\\ {D_i^{\rm{L}} = {D_i} - P_i^{\rm{R}} = - \frac{{\partial {h_0}}}{{\partial {E_i}}} = {e_{ikl}}\left( {{\varepsilon _{kl}} - \varepsilon _{kl}^{\rm{R}}} \right) + {\kappa _{ij}}{E_j}} \end{array}} \right\}$ | (35) |

其中,$c_{ijkl} $,$e_{ijk} $和$\kappa _{ij} $分别表示铁电材料中的弹性、压电和介电常数.

铁电材料的应力平衡方程和电位移平衡方程为

| $\left. {\begin{array}{*{20}{l}} {{\sigma _{ij,j}} + {b_i} = 0}\\ {D_{i,i}^{\rm{L}} + P_{i,i}^{\rm{R}} - {\omega _V} = 0} \end{array}} \right\}$ | (36) |

基于铁电材料中的本构方程和平衡方程,可以进一步探讨铁电材料中构型应力的基本概念.定义铁电材料中的构型应力张量为

| $\sum\nolimits_{_{kj}} { = {h_0}{\delta _{kj}}} - {\sigma _{ij}}{u_{i,k}} - {D_j}{\phi _k}$ | (37) |

其中,构型应力的平衡方程为

| $\sum\nolimits_{_{kj,j}} { + {g_k}} = 0$ | (38) |

其中$g_k $代表非线性铁电材料断裂问题中的构型力损伤源

| $\begin{array}{l} {g_k} = {\sigma _{ij}}\varepsilon _{ij,k}^{\rm{R}} + P_j^{\rm{R}}{\phi _{,kj}} - {b_i}{u_{i,k}} + {\omega _V}{\phi _{,k}} + {\sigma _{ij}}\varepsilon _{ij,k}^{\rm{L}} + \\ \qquad D_j^{\rm{L}}{\phi _{,kj}} - {h_{0,k}} = {\sigma _{ij}}\varepsilon _{ij,k}^{\rm{R}} + P_j^{\rm{R}}{\phi _{,kj}} - \\ \qquad {b_i}{u_{i,k}} + {\omega _V}{\phi _{,k}} - {\left( {\frac{{\partial {h_0}}}{{\partial {x_k}}}} \right)_{\exp }} \end{array}$ | (39) |

若在铁电体中不存在任何缺陷,即电焓密度保持连续,且不考虑体力和体电荷的情况下,有

| ${g_k} = {\sigma _{ij}}\varepsilon _{ij,k}^{\rm{R}} + P_j^{\rm{R}}{\phi _{jk}}$ | (40) |

这意味着非线性铁电体材料中的残余应变以及自发极化强度对材料构型应力具有重要影响.

另一方面,对铁电材料的构型应力表达式(37)进行数值积分,可得到非线性铁电材料中的著名J积分为

| ${J_k} = \int_\Gamma {\left( {{h_0}{\delta _{kj}} - {\sigma _{ij}}{u_{i,k}} - {D_j}{\phi _{,k}}} \right){n_j}ds} $ | (41) |

其中,积分路径$\Gamma $为从下裂面逆时针旋转至上裂面,且包含裂尖及塑性区的任意曲线,如图15所示.

|

图 15 铁电材料非线性断裂中全局和局部 J 积分 Fig.15 The global and local J integral within the nonlinear ferroelectric fracture mechanics |

研究表明,考虑裂尖电畴偏转影响下的全局$J_{k}$积分是路径相关的. 因此,定义一个新的断裂局部参数$\tilde {J}_k $,如图15,积分路径沿着围绕裂尖无穷小路径$\varGamma _\varepsilon $,对其应用散度理论,可以得到

| $\begin{array}{l} {{\tilde J}_k} = \mathop {\lim }\limits_{\varepsilon \to 0} \int_{{\Gamma _\varepsilon }} {{{\sum\nolimits_{_{kj}} n }_j}ds} = \int_\Gamma {\sum\nolimits_{_{kj}} {{n_j}} ds} - \int_V {\sum\nolimits_{_{kj,j}} d V} = \\ \qquad \int_\Gamma {\left( {{h_0}{\delta _{kj}} - {\sigma _{ij}}{u_{i,k}} - {D_j}{\phi _k}} \right){n_j}ds} + \int_V {{g_k}dV} = \\ \qquad {J_k} + \int_V {{g_k}dV} \end{array}$ | (42) |

式(42)表明,全局$J_{k}$积分和局部$\tilde {J}_k$积分的差异可由构型力来标定,即构型力可用来表征由于电畴偏转所引起的材料裂尖断裂韧性变化.

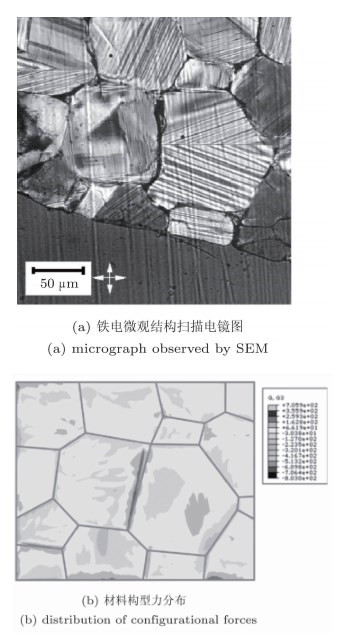

此外,本课题组基于材料构型力描述铁电多晶材料的微构型变化以及材料损伤演化,并开发材料构型力在研究多晶铁电断裂问题中的应用. 对于铁电多晶材料结构,假设其具备三重结构尺度模型[81],铁电多晶体宏观上可以看做由许多晶粒构成,每个晶粒都有自己的晶粒取向; 晶粒则有许多畴组成,每个畴由诸多具有相同极化方向的电偶极子晶胞构成. 基于非线性的铁电本构模型,利用三维有限元方法,图16给出电畴偏转的影响下的材料构型力分布图. 结果表明,在电场载荷作用下,铁电多晶材料内部,尤其是晶界处,构型力呈现强烈的非均匀性. 这个现象主要归因于晶粒取向不同及晶粒相互作用导致的电畴偏转非协调. 为保持与周围晶粒的相容性,构型力在晶粒边界上呈现集中现象. 而通常这种构型力集中区域会导致如孔洞、夹杂、位错之类的缺陷,并可能最终导致材料的损伤甚至破坏.基于材料构型力学可有助于理解含缺陷的铁电多晶体材料的自发极化作用对其破坏行为的影响.

|

图 16 铁电多晶材料的构型力计算模型 Fig.16 Computational model of material configurational forces in ferroelectric polycrystals |

材料构型力学属于固体力学的一个新的研究分支,其基本理论体系以及在工程材料和结构复杂缺陷损伤中的应用属于固体力学的前沿领域. 本工作首先对材料构型应力以及路径无关积分进行系统研究,随后扩展应用于纳米非均质材料和压电陶瓷材料. 主要研究成果与展望包括:

(1) 完善了材料构型力学理论,建立了构型力和复杂缺陷力学之间的桥梁,基于材料构型力和守恒积分分别提出材料屈服准则、断裂准则、复杂缺陷材料破坏准则,此类准则可用于各种形式的复杂缺陷材料损伤与结构完整性评估.

(2) 提出了一种基于DIC方法测量材料构型力学中基本物理量的实验方法. 此方法简便、有效、可行,填补材料构型力学发展所遇到的实验工作空白.

(3) 首次将构型力概念应用于纳米损伤力学,认清纳米表面效应对纳米孔洞扩展、聚合的影响; 基于材料微结构变化构架上的构型力理论,可成功描述纳米级别的损伤演化、尺度效应.

(4) 构型力及守恒积分在铁电材料裂纹问题中的应用,为多晶铁电材料断裂行为研究提供一种新思路,可以为智能结构材料的破坏问题提供理论支撑.

(5) 材料构型力学具有独立的理论框架体系,因而其基本的平衡方程、几何方程、本构方程可独立存在,对于某个力学问题,材料构型力学的基本解、动态问题等方面的研究工作仍需要深入研究. 材料构型力学在材料构型演化中的应用,如裂纹扩展、相变、位错滑移、物质质量迁移、甚至有限元网格划分的优化处理等方面具有广阔的应用空间.

(6) 材料构型力学的工程应用前景. 构型力学的优势在于处理材料缺陷演化问题. 利用构型力学研究材料的缺陷演化,国内外学者已经做了大量的研究工作. 但其直接的工程应用,可能还不像应力强度因子$K$、J积分、能量释放率、米泽斯准则等被工程界普遍接受. 但本文的研究工作表明,构型力学完全可以取代以往的破坏准则,对材料损伤与断裂进行预测和评估. 例如: (1) J积分,实际上就是构型力学的概念之一.(2)利用等效构型应力概念,可以取代米泽斯等效应力概念,对材料屈服进行预测. (3)利用基于M积分的$\Pi $概念,可以对多缺陷材料的失效进行预测. 可以预见,施加必要的实验验证以及工程推广,构型力学的工程应用前景广阔.

附录1 拉格朗日能量密度的梯度(J$_{k}$积分相关)| $\nabla (\Lambda ) = - {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}} - {\sigma _{kj}}{u_{k,ji}}$ | (A1) |

材料构型应力

| ${b_{ji}} = W{\delta _{ji}} - {\sigma _{jk}}{u_{k,i}}$ | (A2) |

材料构型力

| ${R_i} = - {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}}$ | (A3) |

平衡方程

| ${b_{ji,j}} + {R_i} = 0$ | (A4) |

守恒积分

| $\left. {\begin{array}{*{20}{l}} {J = {J_1} = \oint\limits_C {{b_{j1}}{n_j}} {\rm{d}}s = \oint\limits_C {(w{n_1} - {\sigma _{jk}}{u_{k,1}}{n_j}} ){\rm{d}}s}\\ {{J_2} = \oint\limits_C {{b_{j2}}{n_j}} {\rm{d}}s = \oint\limits_C {(w{n_2} - {\sigma _{jk}}{u_{k,2}}{n_j}} ){\rm{d}}s} \end{array}} \right\}$ | (A5) |

| $\nabla \cdot (\Lambda x) = - mW - {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}}{x_i} - \frac{{\partial W}}{{\partial {u_{k,j}}}}{u_{k,ji}}{x_i}$ | (A6) |

材料构型应力

| ${M_j} = W{x_i}{\delta _{ij}} - {\sigma _{jk}}{u_{k,i}}{x_i} + \frac{{2 - m}}{2}{\sigma _{ji}}{u_i}$ | (A7) |

材料构型力

| $R = - {\left( {\frac{{\partial W}}{{\partial {x_i}}}} \right)_{{\rm{expl}}}}{x_i}$ | (A8) |

平衡方程

| ${M_{j,j}} + R = 0$ | (A9) |

守恒积分

| $M = \oint_\Gamma {\left( {W{x_i}{n_i} - {\sigma _{jk}}{u_{k,i}}{x_i}{n_j} + \frac{{2 - m}}{2}{\sigma _{ji}}{u_i}{n_j}} \right)} {\rm{ d}}\Gamma $ | (A10) |

| $\nabla \times (\Lambda x) = - {e_{mij}}[{(\frac{{\partial W}}{{\partial {x_i}}})_{{\rm{expl}}}}{x_j} + \frac{{\partial W}}{{\partial {u_{k,l}}}}{u_{k,li}}{x_j}]$ | (A11) |

材料构型应力

| ${L_{ml}} = {e_{mij}}(W{x_j}{\delta _{il}} + {\sigma _{il}}{u_j} - {\sigma _{kl}}{u_{k,i}}{x_j})$ | (A12) |

材料构型力

| ${R_m} = - {e_{mij}}[{(\frac{{\partial W}}{{\partial {x_i}}})_{{\rm{expl}}}}{x_j} + \left( {{\sigma _{ik}}{u_{j,k}} - {\sigma _{kj}}{u_{k,i}}} \right)]$ | (A13) |

平衡方程

| ${L_{ml,l}} + {R_m} = 0$ | (A14) |

守恒积分

| $L = {L_3} = \oint_\Gamma {{e_{3ij}}(W{x_j}{n_i} + {\sigma _{il}}{u_j}{n_l} - {\sigma _{kl}}{u_{k,i}}{x_j}{n_l})d\Gamma } $ | (A15) |

其中,$\Lambda $为拉格朗日能量密度; $\nabla $为微分算子; $\sigma_{kj}$为应力; $u_{k}$位移; $W$应变能密度; $x_{i}$为坐标; $n_{i}$积分路径的外法向矢量; 下标{\{}{\}}$_{,i}$表示该物理量对坐标$x_{i}$的偏导数; 重复的下标满足求和约定; ($\partial W/\partial x_{i})_{\rm expl}$代表应变能密度$W$对$x_{i}$的显式求导; 当$i=j$时,$\delta _{ji}=1$; 而$i \ne j$时,$\delta_{ji}=0$; $m=x_{i,i}$,对于三维问题其值为3,二维问题为2; $e_{mij}$代表置换张量,其中当任意下标相等时,$e_{mij}=0$; 下标为(123)的偶序时,$e_{mij}=1$; 为奇序时,$e_{mij}=-1$.

| [1] | Griffith A A. The phenomena of rupture and flow in solids. Philosophical Transactions of the Royal Society of London, Series A, 1921, 221: 163-197. |

| [2] | Irwin G R. Analysis of stresses and strains near the end of a crack traversing a plate. ASME Journal of Applied Mechanics, 1957, 24: 361-364 |

| [3] | Sih G C. Method of analysis and solutions of crack problems. Noordhoff 1973 |

| [4] | Orowan E. Energy criteria of fracture. Welding Journal, 1955, 34: 1575-1605 |

| [5] | Irwin G R. Plastic zone near a crack tip and fracture toughness. In: Proc. 7th Sagamore Conference 1960, IV-63 |

| [6] | Dugdale D S. Yielding of steel sheets containing slits. Journal of the Mechanics and Physics of Solids, 1960, 8: 100-108. |

| [7] | Wells A A. Unstable crack propagation in metals cleavage and fast fracture. Proceedings of the Crack Propagation Symposium, 1961, 1: 210-230 |

| [8] | Rice J R. A path independent integral and the approximate analysis of strain concentration by notch and cracks. ASME Journal of Applied Mechanics, 1968, 35: 379-386. |

| [9] | Cherepanov G P. The propagation of cracks in a continuous medium. Journal of Applied Mathematics and Mechanics, 1967, 31: 503-512. |

| [10] | Begley J A, Landes J D. The J-integral as a fracture criterion. Fracture Toughness. In: Proceedings of the 1971 National Symposium on Fracture Mechanics Part II, ASTM STP 514, American Society for Testing and Materials, 1972, 514: 1-26 |

| [11] | Kachanov L M. Time of rupture process under creep conditions. Izvestia Akademii Nauk, USSR 1958, 8: 26-31 |

| [12] | Kachanov L M. Introduction to Continuum Damage Mechanics. Martinus Nijhoff Publishers, 1986 |

| [13] | Bazant Z. Why continuum damage is nonlocal: Micromechanics arguments. Journal of Engineering Mechanics, 1991, 117: 1070-1087. |

| [14] | Maugin G A. Material Inhomogeneities in Elasticity. London: Chapman Hall 1993. |

| [15] | Kienzler R, Herrmann, G. Mechanics of Material Space: With Applications to Defect and Fracture Mechanics. Berlin: Springer, 2000 |

| [16] | Gurtin M E. Configurational Forces as Basic Concepts of Continuum Physics. Berlin: Springer, 2000 |

| [17] | Chen Y H. Advances in Conservation Laws and Energy Release Rates. The Netherlands: Kluwer Academic Publishers, 2002 |

| [18] | Eshelby J D. The Force on an Elastic Singularity. Philosophical Transactions of the Royal Society of London, Series A, 1951, 244: 87-112. |

| [19] | Eshelby J D. The continuum theory of lattice defects. Solid State Physics, 1956, 3: 79-144 |

| [20] | Eshelby J D. Energy Relations and the Energy-Momentum Tensor in Continuum Mechanics. New York: McGraw-Hill, 1970 |

| [21] | Eshelby J D. The elastic energy-momentum tensor. Journal of Elasticity, 1975, 5: 321-335. |

| [22] | Knowles J K, Sternberg E. On a class of conservation laws in linearized and finite elastostatics. Archive for Rational Mechanics and Analysis, 1972, 44: 187-211 |

| [23] | Noether E. Invariante variationsprobleme. Nuchrichten van der Gesellschaft der Wissenschuften zu Göttingen Mathematisch-physikalische Klasse, 1918, 2: 235. |

| [24] | Budiansky B, Rice J R. Conservation laws and energy release rates. ASME Journal of Applied Mechanics, 1973, 40: 201-203. |

| [25] | Kanninen M F, Poplar C F. Advanced Fracture Mechanics. New York: Oxford University Press, 1985 |

| [26] | Herrmann A G, Herrmann G. On energy-release rates for a plane crack. Journal of Applied Mechanics, 1981, 48: 525-530. |

| [27] | Chen Y Z. A survey of new integral equations in plane elasticity crack problem. Engineering Fracture Mechanics, 1995, 51: 97-134. |

| [28] | Gurtin M E, Podio-Guidugli P. Configurational forces and the basic laws for crack propagation. Journal of the Mechanics and Physics of Solids, 1996, 44: 905-927. |

| [29] | Gurtin M E, Shvartsman M M. Configurational forces and the dynamics of planar cracks in three-dimensional bodies. Journal of Elasticity, 1997, 48: 167-191. |

| [30] | Steinmann P. Application of material forces to hyper-elastostatic fracture mechanics. I. Continuum mechanical setting. International Journal of Solids and Structures, 2000, 37: 7371-7391. |

| [31] | Steinmann P, Ackermann D, Barth F J. Application of material forces to hyper- elastostatic fracture mechanics. II. Computational setting. International Journal of Solids and Structures, 2001, 38: 5509-5526. |

| [32] | Kienzler R, Herrmann G. On the properties of the Eshelby tensor. Acta Mechanica, 1997, 125: 73-91. |

| [33] | Kienzler R, Herrmann G. Fracture criteria based on local properties of the Eshelby tensor. Mechanics Research Communications, 2002, 29: 521-527. |

| [34] | Larsson R, Fagerström M. A framework for fracture modeling based on the material forces concept with XFEM kinematics. International Journal for Numerical Methods in Engineering, 2005, 62: 1763-1788. |

| [35] | Mueller R, Maugin G A. On material forces and finite element discretizations. Computational Mechanics 2002, 29: 52-60 |

| [36] | Mueller R, Kolling S, Gross D. On configurational forces in the context of the finite element method. International Journal for Numerical Methods in Engineering, 2002, 53: 1557-1574. |

| [37] | Liebe T, Denzer R, Steinmann P. Application of the material force method to isotropic continuum damage. Computational Mechanics, 2003, 30: 171-184. |

| [38] | Chen Y Z. Analysis of L-integral and theory of the derivative stress field in plane elasticity. International Journal of Solids and Structures, 2003, 40: 3589-3602. |

| [39] | Chen Y Z, Hasebe N, Lee K Y. Multiple Crack Problems in Elasticity. Southampton: WIT Press, 2003 |

| [40] | Simha N K, Fischer F D, Kolednik O, et al. Inhomogeneity effects on the crack driving force in elastic and elastic-plastic materials. Journal of the Mechanics and Physics of Solids, 2003, 51: 209-240. |

| [41] | Chen Y Z, Lee K Y. Analysis of the M-integral in plane elasticity. ASME Journal of Applied Mechanics, 2004, 71: 572-574. |

| [42] | Mueller R, Gross D, Maugin G A. Use of material forces in adaptive finite element methods. Computational Mechanics, 2004, 33: 421-434. |

| [43] | Nguyen T D, Govindjee S, Klein P A, et al. A material force method for inelastic fracture mechanics. Journal of the Mechanics and Physics of Solids, 2005, 53: 91-121. |

| [44] | Fagerström M, Larsson R. Approaches to dynamic fracture modeling at finite deformations. Journal of the Mechanics and Physics of Solids, 2008, 56: 613-639. |

| [45] | Agiasofitou E K, Kalpakides V K. The concept of balance law for a cracked elastic body and the configurational force and moment at the crack tip. International Journal of Engineering Science, 2006, 44: 127-139. |

| [46] | Lubarda V, Markenscoff X. Complementary energy release rates and dual conservation integrals in micropolar elasticity. Journal of the Mechanics and Physics of Solids, 2007, 55: 2055-2072. |

| [47] | Li Q, Chen Y H. Inherent relations between the Bueckner integral and the Jk-integral or the M-integral in multi-defects damaged piezoelectric materials. Acta Mechanica, 2009, 204: 125-136. |

| [48] | Xu B X, Schrade D, Mueller R, et al. Micromechanical analysis of ferroelectric structures by a phase field method. Computation Materials Science, 2009, 45: 832-836. |

| [49] | Yu N Y, Li Q. Failure theory via the concept of material configurational forces associated with the M-integral. International Journal of Solids and Structures, 2013, 50: 4320-4332. |

| [50] | 贺启林. 基于J积分和构型力理论的材料断裂行为研究. 哈尔滨: 哈尔滨工业大学, 2010 (He Qilin. Study of Material Fracture Behavior Based on J-integral and Configurational Force Theory. Harbin: Harbin Institute of Technology, 2010 (in Chinese)) |

| [51] | 周荣欣. 裂纹与夹杂之间的构型力及II型裂纹裂尖塑性区的屏蔽效应. 上海: 上海交通大学, 2012 (Zhou Rongxin. The Configuration Force Between Crack and Inclusion & the Shielding Effects of Plastic Zone at Mode II Crack Tip. Shanghai: Shanghai Jiao Tong University, 2012 (in Chinese)) |

| [52] | Li Q, Chen Y H. Surface effect and size dependent on the energy release due to a nanosized hole expansion in plane elastic materials. ASME Journal of Applied Mechanics, 2008, 75: 061008. |

| [53] | Hui T, Chen Y H. The M-integral analysis for a nano-inclusion in plane elastic materials under uni-axial or bi-axial loadings. ASME Journal of Applied Mechanics, 2010, 77: 021019. |

| [54] | Hui T, Chen Y H. Two state M-integral analyses for a nano-inclusion in plane elastic materials under uni-axial or bi-axial loadings. ASME Journal of Applied Mechanics, 2010, 77: 024505. |

| [55] | Li Q, Kuna M. Evaluation of electromechanical fracture behavior by configurational forces in cracked ferroelectric polycrystals. Computational Materials Science, 2012, 57: 94-101. |

| [56] | Li Q, Kuna M. Inhomogeneity and material configurational forces in three dimensional ferroelectric polycrystals. European Journal of Mechanics A/Solids, 2012, 31: 77-89. |

| [57] | Li Z, Yang L. The application of the Eshelby equivalent inclusion method for unifying modulus and transformation toughening. International Journal of Solids and Structure, 2002, 39: 5225-5240. |

| [58] | Li Z, Chen Q. Crack-inclusion for mode-I crack analyzed by Eshelby equivalent inclusion method. International Journal of Fracture 2002, 118: 29-40 |

| [59] | Yang L, Chen Q, Li Z. Crack-inclusion interaction for mode-II crack analyzed by Eshelby equivalent inclusion method. Engineering Fracture Mechanics, 2004, 71: 1421-1433. |

| [60] | Zhou R, Li Z, Sun J. Crack deflection and interface debonding in composite materials elucidated by the configuration force theory. Composites Part B: Engineering, 2011, 42: 1999-2003. |

| [61] | Chen Y H. M-integral analysis for two-dimensional solids with strongly interacting microcracks. Part 1: In an infinite brittle solid. International Journal of Solids and Structures, 2001, 38: 3193-3212 |

| [62] | Chen Y H. M-integral analysis for two-dimensional solids with strongly interacting microcracks. Part 2: In the brittle phase of an infinite metal/ceramic bimaterial. International Journal of Solids and Structures, 2001, 38: 3213-3232 |

| [63] | Ma L F, Chen Y H, Liu C S. On the relation between the M-integral and the change of the total potential energy in damaged brittle solids. Acta Mechanica, 2001, 150: 79-85. |

| [64] | Chang J H, Chien A J. Evaluation of M-integral for anisotropic elastic media with multiple defects. International Journal of Fracture, 2002, 114: 267-289. |

| [65] | Chang J H, Peng D J. Use of M integral for rubbery material problems containing multiple defects. Journal of Engineering Mechanics, 2004, 130: 589-598. |

| [66] | Chang J H, Wu W H. Using M-integral for multi-cracked problems subjected to nonconservative and nonuniform crack surface tractions. International Journal of Solid and Structure, 2011, 48: 2605-2613. |

| [67] | Wang F W, Chen Y H. Fatigue damage driving force based on the M-integral concept. Procedia Engineering, 2010, 2: 231-239. |

| [68] | Eischen J, Herrmann G. Energy release rates and related balance laws in linear elastic defect mechanics. Journal of Applied Mechanics, 1987, 54: 388-392. |

| [69] | Li Q, Hu Y F, Chen Y H. On the physical interpretation of the M-integral in nonlinear elastic defect mechanics. International Journal of Damage Mechanics 2012, 22: 602-613 |

| [70] | Guo Y L, Li Q. On some fundamental properties of the L-integral in plane elasticity, Acta Mechanica, 2014, DOI 10.1007/s00707-014-1152-y |

| [71] | Lü J N, Li Q. The newly proposed yielding and fracture criteria by the material configurational stress tensor. Submitted, 2014 |

| [72] | 于宁宇, 李群. M 积分与夹杂/缺陷弹性模量的显式关系. 力学学报 2014, 46: 87-93 (Yu Ningyu, Li Qun. The explicit relation between the M-integral and the elastic moduli of inclusion/damages. Chinese Journal of Theoretical and Applied Mechanics, 2014, 46: 87-93 (in Chinese)) |

| [73] | King R, Herrmann G. Nondestructive evaluation of the J and M integrals. ASME Journal of Applied Mechanics, 1981, 48: 83-87. |

| [74] | Yu N Y, Li Q, Chen Y H. Measurement of the M-integral for a hole in an aluminum plate or strip. Experimental Mechanics, 2012, 52: 855-863. |

| [75] | Yu N Y, Li Q, Chen Y H. Experimental evaluation of the M-integral in an elastic-plastic material containing multiple defects. ASME Journal of Applied Mechanics, 2013, 80: 011021 |

| [76] | 于宁宇, 李群. 基于数字散斑相关实验测量的材料构型力的计算方法. 实验力学 2014, DOI:10.7520/1001-4888-13-132 (Yu Ningyu, Li Qun. On the algorithm of material configurational force based on digital image correlation measurement. Journal of Experimental Mechanics, 2014, DOI:10.7520/1001-4888-13-132 (in Chinese)) |

| [77] | Hu Y F, Li Q, Shi J P, et al. Surface/interface effect and size/configuration dependence on the energy release in nanoporous membrane. Journal of Applied Physics, 2012, 112: 034302. |

| [78] | Pan S X, Hu Y F, Li Q. Numerical simulation of mechanical properties in nanoporous membrane. Computational Materials Science, 2013, 79: 611-618. |

| [79] | Gurtin M E, Murdoch A I. A continuum theory of elastic material surfaces. Archive for Rational Mechanics and Analysis, 1975, 57: 291-323 |

| [80] | Mogilevskaya S G, Crouch S L, Stolarski H K. Multiple interacting circular nano-inhomogeneities with surface/interface effects. Journal of the Mechanics and Physics of Solids, 2008, 56: 2298-2327. |

| [81] | Huber J E, Fleck N A, Landis C M, et al. A constitutive model for ferroelectric polycrystals. Journal of the Mechanics and Physics of Solids, 1999, 47: 1663-1697. |

2015, Vol. 47

2015, Vol. 47