2. 河海大学力学与材料学院, 南京 210098

从弹性向塑性的转化过程中,多种金属和合金材料会发生两种特殊的塑性行为,分别为吕德斯效应和锯齿形屈服现象.吕德斯效应表现为应力-应变曲线上的屈服平台以及试件表面吕德斯带的一次性传播[1]. 1860年,Lüders在低碳钢拉伸试件表面上观察到条带状皱褶般的表面缺陷,并解释这是由于局部的不均匀变形引起的,后来就以他的姓氏命名这种滑移带为吕德斯带Lüders band).锯齿形屈服现象则表现为应力-应变曲线上的锯齿形起伏以及试件表面应变局部化现象的反复传播[2].Portevin和LeChateliera早在1923年对Al-Cu合金中的锯齿形屈服现象进行了系统的报道,之后这种塑性失稳现象被称为Portevin-$\!$-LeChateliera (PLC)效应,并将试件上的局部变形带称作PLC带.

激光散斑技术[3]、红外测温技术[4,5]、数字图像相关(digital image correlation,DIC)方法[6]等先后被运用于吕德斯带和PLC带的观测. 有学者采用三种不同的方法[7],分别是电子散斑干涉方法、红外测温技术及声发射技术,对热轧低碳钢的吕德斯带发展过程进行观测,研究了吕德斯带的位置、倾角、传播速度等参数.目前,最主要的测量手段是红外测温技术与DIC方法.试件的塑性变形伴随着机械能向热能的转化,会引起试件表面温度的上升,红外测温技术通过记录试件表面的温度场,来间接反映变形带的演化过程.DIC方法则是通过跟踪匹配变形前后被测物体图像的灰度信息来计算得到应变场,从而直观地显示变形带的发展过程.最近,更有学者[8, 9, 10]同时采用红外测温技术与二维数字图像相关(2D-DIC)方法,结合温度场和变形场对吕德斯带和PLC带进行测量与分析.

DIC方法能够实现从宏观到微观的静、动态测试,并且已被广泛应用于材料的力学性能测试中[11, 12, 13, 14, 15, 16]. 目前,采用 DIC方法对吕德斯带进行的研究主要在大尺度范畴的二维测量上.然而,基于单相机的2D-DIC方法无法计算离面位移[17, 18],离面位移引起的虚应变会影响应变测量精度,且实际应用中无法保证相机光轴绝对垂直于试件表面. 本文采用小视场(15 mm$\times$15 mm)下的3D-DIC方法对小尺寸低碳钢试件单轴拉伸过程的变形场进行测量,并利用美国CSI公司的VIC-3D软件进行计算,通过试件表面变形场的变化对吕德斯带的演化过程进行了观测与分析.在研究过程中,还针对小视场下双目立体视觉标定问题,提出了人机交互的标定方法,对圆点阵列进行预处理,从而实现三维立体视觉标定.文中对吕德斯带的形成机理、传播速度、传播过程中应变及应变率的变化规律以及试件的颈缩、断裂等力学现象进行了相应分析.

1 小视场立体视觉标定方法3D-DIC方法[18],结合数字图像相关方法[19, 20]与双目立体视觉技术[21],通过拍摄被测物体变形前后表面形貌特征,跟踪物体表面的散斑图像,经过三维重建以及数字图像相关运算,实现物体变形过程中非接触式的三维形变、应变以及形貌的全场 测量.

相机标定是从二维图像重建三维测量信息的关键步骤,目前,学者们已经提出了多种相机标定方法.其中基于三维标准物的标定法以Tsai的"两步法"[22]最为普遍,但是标定块不易制作且价格昂贵;而基于二维标准物如平面棋盘格或带星状图像图板的标定法,如张正友算法[23],操作灵活且精度较高,是目前立体视觉标定的主要方法.

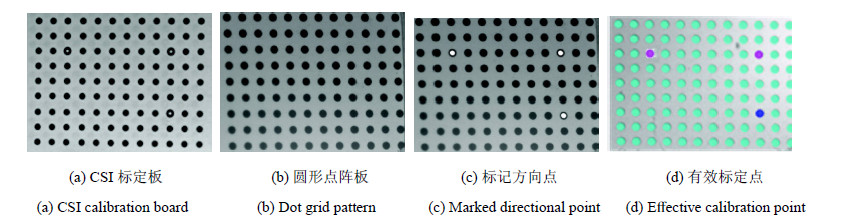

由于专门制作带方向标识点的高精度标定板比较昂贵,针对这一问题,本文采用了人机交互方式,在使用普通商用高精度点阵板获取的标定图像上人工标记方向点,实现了小视场下的立体视觉标定.具体实现如图1所示,用间距为0.5 mm的高精度圆形点阵板(图1(b))作为标定板,用双相机同步采集圆点阵列的不同标定姿态图,对图像进行预处理:在圆点阵列对应的标定板方向圆位置上拟合椭圆,作为人工添加的方向点(图1(c)),用于坐标轴的确定和其他各圆的识别,与VIC-3D系统的标定板(图1(a))一致.用预处理后的标定图像进行相机系统标定,相机成像中心固定在图像中心上,能够有效地识别标定板圆心(图1(d)),标定出相机系统的参数.

|

图 1 人机交互式标定 Fig.1 Human-computer interactional calibration |

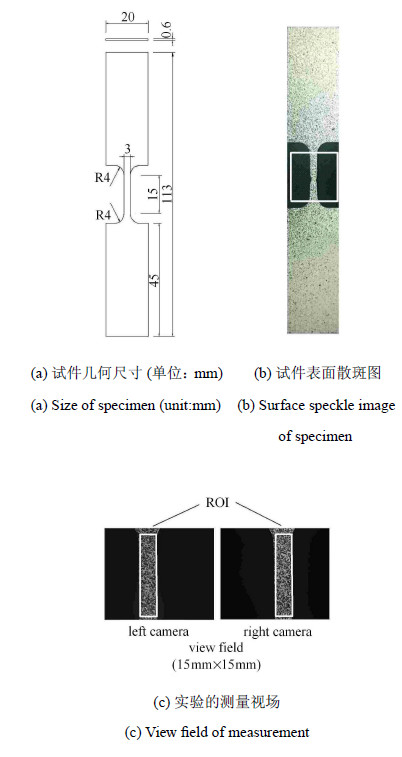

本文采用0.6 mm厚的低碳钢片作为实验对象,试件尺寸如图2(a)所示,实验方法参照GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》.

|

图 2 试件几何尺寸、表面散斑图及测量视场 Fig.2 Size and surface speckle image of specimen and view field ofmeasurement |

DIC方法依赖于试件表面的散斑,通常,散斑可以是自然纹理、喷漆、投影或其他人工散斑.本文采用的散斑制备方法是:先在试件表面均匀喷涂一层白色哑光漆,等待底漆发粘之后,将黑色哑光漆喷涂到试件表面,最终形成散斑,如图2(b)所示.

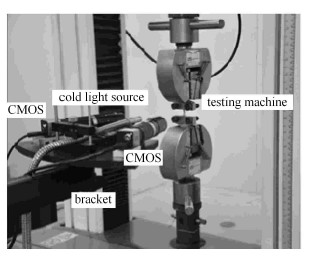

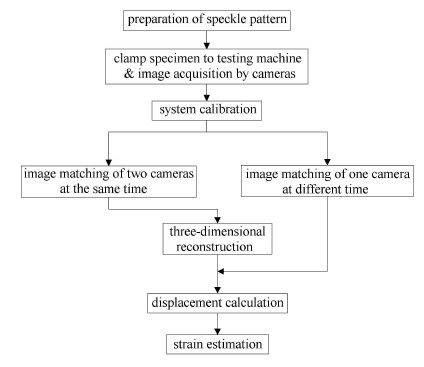

2.2 实验装置及步骤图3为基于3D-DIC方法的拉伸实验装置示意 图,主要包括两个IDS UI-3370CP CMOS相机、两个Pentax 75 mm镜头、一个ADDA光纤 冷光源、试验机与计算机.实验中相机的采集频率为2帧/s,采集过程一直由光纤冷光源提供照明,由软同步实现双相机图像的同步采集.为了提高对试件微小变形的分辨能力,通过在相机与普通镜头之间添加或减少接圈的方法来改变镜头的成像距离,以获得不同的测量视场,本文的测量视场如图2(c)所示.加载采用Instron3367电子万能材料试验机,采样频率为每秒20点,加载速率为0.5 mm/min,该过程可视为准静态加载.实验在如图4所示的实验环境下进行,由实验者分别控制两台计算机来实现图像采集和试验机加载的同步启动,经测试,同步时间精度可达到100 ms,满足实验要求. 实验流程如图5所示.

|

图 3 实验装置示意图 Fig.3 Schematic diagram of experiment device |

|

图 4 实验现场 Fig.4 Experiment environment |

|

图 5 基于3D-DIC的拉伸实验流程 Fig.5 Tensile experiment process based on 3D-DIC |

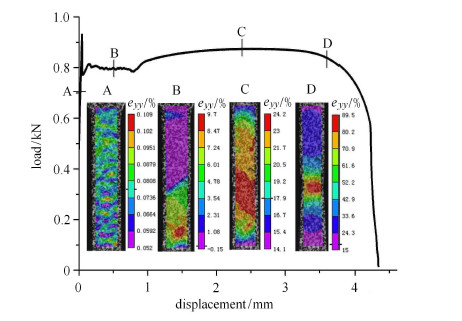

根据试验机记录的数据,可以绘制出图6所示的低碳钢试件在拉伸过程中的载荷-位移曲线.低碳钢断裂前分成4个阶段:A弹性 阶段、B屈服阶段、C强化阶段、D颈缩阶段,选取初始状态的图像作为参考图像,分别选取这4个典型阶段的图像作为变形图像,获得如图所示的试件在不同阶段的纵向应变分布.

|

图 6 拉伸过程的载荷-位移曲线 Fig.6 Load-displacement curve |

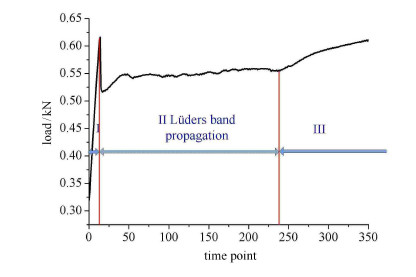

正如文献[9]所述,载荷-时间曲线可分为3个部分,由图7可见:第I部分是弹性阶段;第II部分的屈服平台,就是吕德斯带的传播过程;第III部分是应变硬化过程.吕德斯带产生在低碳钢的屈服阶段,是由位错与溶质原子气团相互作用而引起的.溶解在钢中的碳、氮等原子在位错周围聚集形成的原子云,称为柯氏气团.由于柯氏气团的存在,位错运动受到阻力,要使位错持续,就需要比位错正常运动高的应力,才能使位错与气团分离,因此产生了上屈服点.位错挣脱柯氏气团的"钉扎",出现滑动,可动位错增多,引起应力下降;当位错滑动一段距离后,就可以摆脱气团的阻力而在正常的应力下运动,这个应力就是下屈服点.当吕德斯带扫过整个试件后,位错密度增大,硬化开始,应力上升,屈服平台结束.

|

图 7 载荷-时间曲线上的吕德斯带传播过程 Fig.7 L\"{u}ders band propagation on load-time curve |

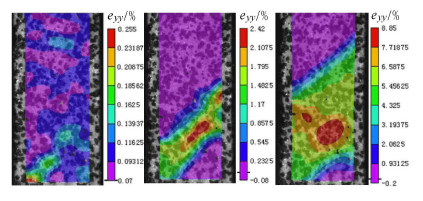

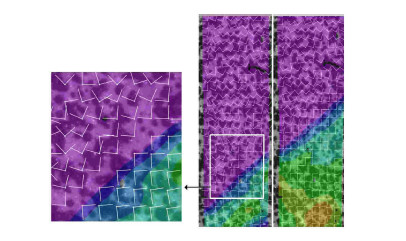

由Friedel[24]提出的关于吕德斯带形成机理的模型可以解释图8所示的吕德斯带形成过程:在拉伸变形中,应力集中产生在拉伸试件的倒圆角处,吕德斯带成核后顺着最大切应力所在的平面延伸并贯穿横截面,继而沿着拉伸方向传播至试件的整个标距范围.图9中各点处互相垂直的白色线条代表着应变主轴,可以看出,吕德斯带是沿着最大切应力所在平面延伸直至贯穿整个横截面的.

|

图 8 低碳钢试件表面的吕德斯带形成过程 Fig.8 Formation of L\"{u}ders band on surface of low carbon steel specimen |

|

图 9 各点的应变主轴(白色线条) Fig.9 Principal axes of strain on each point (white lines) |

进一步,可以通过进入屈服之后的试件表面应变云图,如图10所示,更加直观地观察吕德斯带的传播过程:试件进入屈服之后,应变呈不均匀分布,应力达到上屈服点时,试件的应力集中处首先开始发生塑性变形,可以观察到与拉伸轴约成 50$^\circ$$\sim$55$^\circ$交角的应变痕迹,即吕德斯带.与此同时,应力下降到下屈服点,吕德斯带开始沿着试件的拉伸方向传播,表现为应力-应变曲线上的屈服平台阶段.当吕德斯带扩展到整个标距范围时,试件完全屈服,屈服平台阶段结束.有关吕德斯带角度,学者们作出很多讨论[4, 5, 6, 7, 8, 9, 10]:在不同的应变率下,不同横截面的试件,吕德斯带的角度在45$^\circ$$\sim$76$^\circ$之间变化.

|

图 10 低碳钢试件表面的吕德斯带传播过程 Fig.10 Propagation of L\"{u}ders band on surface of low carbon steelspecimen |

H\"{a}hner提出的理论模型中,吕德斯带传播速度$v_{\rm LB}$与试验机加载横梁的移动速度$v_{\rm CH}$及吕德斯应变$\varepsilon_{\rm LB}$(屈服平台末端,试件的塑性应变值)有如下关系[25]

| $ v_{\rm CH} = \varepsilon _{\rm LB} v_{\rm LB} $ | (1) |

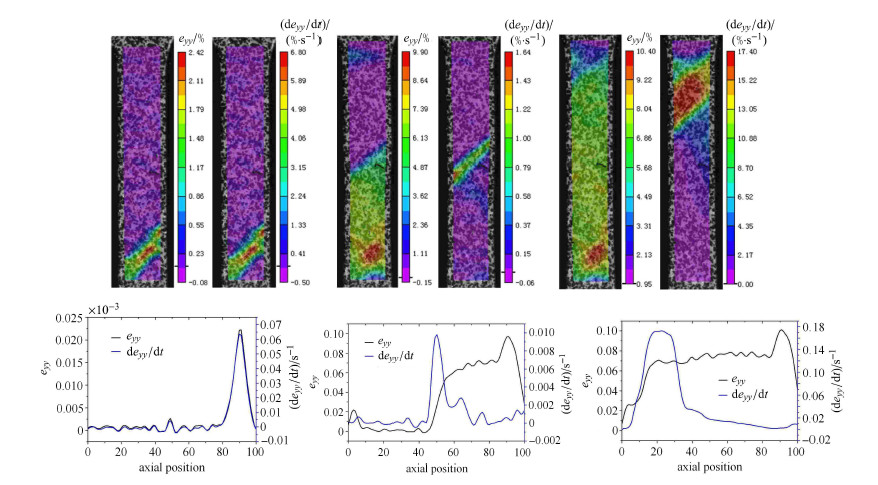

本文中,$v_{\rm CH}=0.5$ mm/min,$\varepsilon_{\rm LB}=0.060 3$,由式(1)得出${{v}_{\text{LB}}}$的理论值为0.138 2 mm/s. 与此同时,根据图11的实验结果可以推算出$v_{\rm LB}$的实验值为0.117 6 mm/s,可以看出实验值与理论值较为吻合.

|

图 11 应变场和应变率场变化 Fig.11 Change of strain field and strain rate field |

由图12可见,当吕德斯带依次传播至测量点1,2和3时,各点处的应变值均发生突增;在吕德斯带穿过测量点后的一段时间内,测量点处的应变值变化相对平稳;当吕德斯带扩展到整个试件,屈服平台结束时,各点的应变值再次持续增长.从图11还可以看出,峰值应变率出现在弹性与塑性的边界,即吕德斯带传播方向的带前缘.在本文实验对应的应变率下,仅出现一条吕德斯带,随着吕德斯带的传播,试件表面沿着拉伸方向先后屈服.吕德斯带尚未到达的部位仍处于弹性状态,应变均匀;吕德斯带经过的部位从弹性状态转变到塑性状态,应变突增,应变率达到最大.当吕德斯带扩展到整个标距范围,试件完全进入塑性,意味着屈服平台结束,应变硬化阶段开始,表面各处的应变持续增大.

|

图 12 应力-时间曲线(黑)与3个测量点应变-时间曲线(蓝、绿、红)c Fig.12 Stress-time curve (black) andstrain-time curves of three measurement points (blue, green, red) |

由于低碳钢为多晶体,相邻晶粒之间的相互作用力使得一个晶粒内的塑性滑移受到相邻晶粒的阻碍,因而屈服后的塑性变形不能无限增大,宏观表现为应变硬化现象.如果载荷继续增大,塑性变形的增加破坏了晶格之间的约束和原子之间的束缚,最终将会导致断裂.如图13所示,3D-DIC方法能够直观地显示出试件的颈缩断裂过程:变形过度集中于中部区域,边部区域几乎不再发生变形,形成局部颈缩,最终发生断裂.

|

图 13 低碳钢试件的颈缩断裂过程 Fig.13 Necking fracture of low carbon steel specimen |

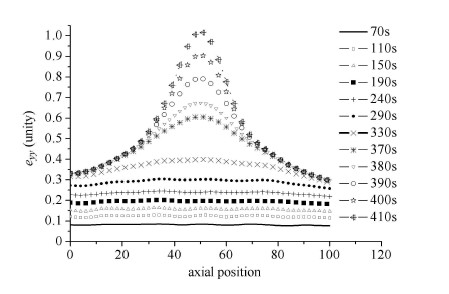

从图14可以进一步看出不同时刻试件沿轴向不同位置的应变分布规律:$t =70$ s(应变场分布如图6A 所示),纵向应变分布均 匀;随着试件的拉伸,应变逐渐增大且增幅稳定;$t =240$ s之后(图6 B),应变增幅逐渐变大;$t =330$ s之后(图6 C),中部应变明 显大于边部应变;在$t =370$ s之后(图6D ),试件边部应变趋于稳定,基本保持不变,而中部应变加速增大,产生了集中变形.

|

图 14 不同时刻$e_{yy}$沿轴向方向的变化 Fig.14 Change of $e_{yy }$along the axial direction |

本文采用3D-DIC方法对小尺寸低碳钢试件单轴拉伸过程进行了测量,根据试件表面应变分布的变化,对吕德斯带的形成过程、演化过程与颈缩、断裂等力学现象进行了观测与分析,得到以下结论:

(1)当试件进入屈服之后,出现与拉伸轴大致成50$^\circ$$\sim$55$^\circ$交角的吕德斯带,结合文献[23]提出的模型能够很好地解释其形成过程. 吕德斯带的传播过程,表现为应力-应变曲线上的屈服平台,3D-DIC方法将文献[1]中所描述的这一过程直观地体现了出来.相对于2D-DIC方法,3D-DIC方法消除了离面位移的影响,提高了测量精度.

(2) 吕德斯带传播速度的实验值与根据文献[24]计算得到的理论值较为吻合.当吕德斯带传播至测量点时,该点应变值发生突增;而吕德斯带穿过的各点应变值变化平稳;当吕德斯带传播至整个试件标距范围,屈服平台结束,各点的应变值再次持续增长.这一结果与文献[7]中采用红外测温法测量试件表面温度场得到的结论相一致.另外,峰值应变率出现在吕德斯带传播方向的带前缘.

(3) 3D-DIC直观地显示了试件颈缩、断裂的全过程.

研究工作还表明,本文所采用的测试手段直观、可靠,是研究晶体塑性流动力学行为的一种有效测量手段. 尤其是在小试件(大于0.5 mm)的材料力学性能测试方面,3D-DIC方法具有一定的优越性,相关工作将在后续文章中进行详细阐述.

| [1] | 胡赓祥,钱苗根. 金属学. 上海:上海科学技术出版社,1980:286-287 (Hu Gengxiang, Qian Miaogen. Metallography. Shanghai: Shanghai Science and Technology Press,1980:286-287(in Chinese)) |

| [2] | 何肇基. 金属的力学性质(修订版). 北京:冶金工业出版社,1982:25-26 (He Zhaoji. Mechanical Properties of Metals (Revised Edition). Beijing: Metallurgical Industry Press, 1982: 25-26(in Chinese)) |

| [3] | Shabadi R, Kumar S, Roven HJ, et al. Characterisation of PLC band parameters using laser speckle technique. Materials Science and Engineering: A, 2004, 364 (1): 140-150 |

| [4] | Louche H, Chrysochoos A. Thermal and dissipative effects accompanying Lüders band propagation. Materials Science and Engineering: A, 2001, 307 (1): 15-22 |

| [5] | Dumoulin S, Louche H, Hopperstad OS, et al. Heat sources, energy storage and dissipation in high-strength steels: Experiments and modelling. European Journal of Mechanics-A/Solids, 2010, 29 (3): 461-474 |

| [6] | Mudrock RN, Lebyodkin MA, Kurath P, et al. Strain-rate fluctuations during macroscopically uniform deformation of a solution-strengthened alloy. Scripta Materialia, 2011, 65 (12): 1093-1096 |

| [7] | Petit J, Wagner D. Comparison of different techniques for the monitoring of the Lüders bands development. In: Proc. of ICF13. 2013 |

| [8] | De Codes RN, Hopperstad OS, Engler O, et al. Spatial and temporal characteristics of propagating deformation bands in AA5182 alloy at room temperature. Metallurgical and Materials Transactions A, 2011, 42 (11): 3358-3369 |

| [9] | Nagarajan S, Narayanaswamy R, Balasubramaniam V. An insight into lüders deformation using advanced imaging techniques. Journal of Materials Engineering and Performance, 2013, 22 (10): 3085-3092 |

| [10] | Nagarajan S, Narayanaswamy R, Balasubramaniam V. Study on local zones constituting to band growth associated with inhomogeneous plastic deformation. Materials Letters, 2013, 105: 209-212 |

| [11] | 朱建国,谢惠民,刘战伟. 热障涂层力学性能的实验测试方法研究进展. 力学学报,2013,45(1):45-60(Zhu Jianguo, Xie Huimin, Liu Zhanwei. Research progress on the experimental measurement methods of mechanical properties of thermal barrier coatings. Chinese Journal of Theoretical and Applied Mechanics, 2013, 45 (1): 45-60(in Chinese)) |

| [12] | 杭超,杨广,李玉龙等. 数字图像相关方法在焊缝材料力学性能测试中的应用. 航空学报,2013,34(10):2372-2382(Hang Chao, Yang Guang, Li Yulong, et al. Application of digital image correlation method to test of mechanical properties for weld materials. Acta Aeronautica et Astronautica Sinica, 2013, 34 (10): 2372-2382(in Chinese)) |

| [13] | 俞海,郭荣鑫,夏海廷 等. 数字图像相关法在WC/Cu复合材料线膨胀系数测量中的应用. 光学 精密工程,2013,21(10):2696-2703 (Yu Hai, Guo Rongxin, Xia Haiting, et al. Application of digital image correlation method in measuring linear expansion coefficients of WC/Cu composites. Optics and Precision Engineering, 2013, 21 (10): 2696-2703(in Chinese)) |

| [14] | Xiao X, Song HP, Kang YL, et al. Experimental analysis of crack tip fields in rubber materials under large deformation. Acta Mechanica Sinica, 2012, 28 (2): 432-437 |

| [15] | Dai X, Yang F, Wang L, et al. Load capacity evaluated from fracture initiation and onset of rapid propagation for cast iron by digital image correlation. Optics and Lasers in Engineering, 2013, 51 (9): 1092-1101 |

| [16] | Pinto JMT, Touchard F, Castagnet S, et al. DIC strain measurements at the micro-scale in a semi-crystalline polymer. Experimental Mechanics, 2013, 53 (8): 1311-1321 |

| [17] | Sutton MA, Yan JH, Tiwari V, et al. The effect of out-of-plane motion on 2D and 3D digital image correlation measurement. Optics and Lasers in Engineering, 2008, 46(10): 746-757 |

| [18] | Sutton MA, Orteu JJ, Schreier HW. Image Correlation for Shape, Motion and Deformation Measurements: Basic Concepts, Theory and Applications. New York, USA: Springer, 2009: 70-79 |

| [19] | 潘兵,谢惠民,戴福隆. 数字图像相关中亚像素位移测量算法的研究. 力学学报,2007,39(2):245-252(Pan Bing, Xie Huimin, Dai Fulong. An investigation of sub-pixel displacements registration algorithms in digital image correlation. Chinese Journal of Theoretical and Applied Mechanics, 2007, 39 (2): 245-252(in Chinese)) |

| [20] | 潘兵,谢惠民. 数字图像相关中基于位移场局部最小二乘拟合的全场应变测量. 光学学报,2008,27(11):1980-1986(Pan Bing, Xie Huimin. Full-field strain measurement based on least-square fitting of local displacement for digital image correlation method. Acta Optica Sinica, 2008, 27 (11): 1980-1986(in Chinese)) |

| [21] | 马颂德,张正友. 计算机视觉:计算理论与算法基础. 北京:科学出版社,1998:60-63(Ma Songde, Zhang Zhengyou. Computer Vision: Computation Theory and Algorithm Foundation. Beijing: Science Press, 1998: 60-63(in Chinese)) |

| [22] | Tsai RY. A versatile camera calibration technique for high-accuracy 3D machine vision metrology using off-the-shelf TV cameras and lenses. IEEE Journal of Robotics and Automation, 1987, 3 (4): 323-344 |

| [23] | Zhang Z. A flexible new technique for camera calibration. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2000, 22 (11): 1330-1334 |

| [24] | Friedel J. Dislocations. Oxford: Pergamon Press, 1967 |

| [25] | Wattrisse B, Chrysochoos A, Muracciole JM, et al. Kinematic manifestations of localisation phenomena in steels by digital image correlation. European Journal of Mechanics/A Solids, 2001, 20 (2): 189-211 |

2. College of Mechanics and Materials, Hohai University, Nanjing 210098, China

2015, Vol. 47

2015, Vol. 47