竖冷设备中烧结矿石偏析行为的GPU高性能模拟1)

SEGREGATION BEHAVIOR OF SINTER IN VERTICALLY ARRANGED COOLER WITH HIGE PERFORMANCE GPU SIMULATION1)

中图分类号: O311.2

文献标识码: A

收稿日期: 2018-10-16

网络出版日期: 2019-01-20

版权声明: 2019 力学学报期刊社 力学学报期刊社 所有

基金资助:

作者简介:

作者简介: 2) 徐骥,副研究员,主要研究方向:离散模拟模型、算法和应用. E-mail: xuji@ipe.ac.cn; 3) 孙俊杰,博士,研究方向:冶金过程的余热回收和利用.E-mail: 761759@baosteel.com

展开

摘要

随着钢铁工业流程和技术的不断优化及节能减排要求的不断升级,如何高效回收利用各生产工序中的工业余热成为钢铁工业面临的重要课题.竖冷设备既可以有效回收烧结矿石的显热,大幅提高能源的利用率,又可以有效减少烧结工序中的粉尘,降低烧结工艺的环境污染,因此得到了高度重视.但现有竖冷设备容易出现烧结矿石的偏析问题,严重影响了显热回收的效率和设备运行的稳定性.为此,采用离散元法(discrete elementmethod,DEM)研究竖冷设备中烧结矿石的偏析,重点针对不同结构进料管对烧结矿石偏析的影响.研究发现,虽然缓冲仓内每次加入的烧结矿石皆混合均匀,但由于不同粒径的烧结矿石在进料过程中存在动量差异,导致了竖冷设备内明显的颗粒偏析,在料堆堆尖处呈现小颗粒多大颗粒少的现象,并且料层主体的偏析与进料管的结构密切相关.由于进料管的结构是进料过程的决定性因素,因此提出了通过改变进料管的结构抑制竖冷设备内烧结矿石偏析的可能途径,对提高烧结矿石的显热回收效率具有参考意义.

关键词:

Abstract

Energy-saving and emission-reduction technologies are increasingly required in the iron and steel industry, leading to urgent demanding for very efficient methods of the waste heat recovery and dust emission reduction. The vertically arranged sinter cooler is a new and an efficient apparatus to recover the sensible heat and reduce the dust pollution in the sintering process, which attracts much more attention in recent years. However, the segregation phenomenon is very severe in current design due to the wide diameter distribution of the sinter particles, leading to great reduction of the heat recovery. In order to solve this problem, the structure of the vertically arranged sinter cooler and the operating conditions should be optimized. However, it is very hard to obtain the detailed information of the distribution of the sinter particles in an industrial-scale apparatus. Along with the development in the computer science, the discrete element method (DEM) could provide more and more power for the study of particulate systems, which obtains detailed information of the particles. Thus, DEM is adopted to study the segregation of sinter particles in the vertically arranged sinter cooler. To alleviate the problem of huge computing load, the graphics processing unit (GPU) is adopted to accelerate the DEM simulation. It is found that the inlet tube has significant influence on the distribution of the sinter particles, so that three types of feeding tube structures are designed and tested. Although the sinter particles of different diameters are evenly mixed originally, severe particle segregation occurs in the sinter cooler, where the small and large sinter particles are mostly located at the center and in the periphery regions, respectively. It is obvious that the level of segregation changes with the structure of the feeding tube, which shows that both the number and inclined angle of the feeding tubes will affect the final segregation. The results show that four inlet tubes with small inclined angles are better for tailoring the size distribution of the sinters. So optimization of the structure of the inlet tubes could reduce the segregation of the sinter particles and the efficiency of sensible heat recovery will be improved accordingly.

Keywords:

随着钢铁工业流程和技术的不断优化及节能减排要求的不断升级,如何高效回收并利用各生产工序中的工业余热成为重要课题[1- 2].由于观念、技术和经济水平等因素的限制,我国钢铁行业对烧结矿石余热回收的研究和应用比较落后,回收利用率明显低于世界主要钢铁企业30{%}$\sim$45{%}的平均水平,仅为28{%}$\sim $30{%}[3-4].而我国大中型钢铁企业每吨烧结矿石所携带的余热资源约为0.94$\sim$1.02 GJ,约占烧结工序余热总量的65{%}$\sim$71{%},相当于钢铁工业总工序余热量的11{%}$\sim $12{%}[5- 6].因此,在我国钢铁工业中,烧结矿石的显热余热回收具有巨大的潜力.显热是指在不发生相变的条件下,物质温度变化所吸收/释放的热量.

目前,钢铁企业烧结余热回收设备主要分为带冷式与环冷式两类[7],主要以抽风或者吹风方式提供冷空气与传送带上的烧结矿石进行换热.但是这两种方式不仅风量需求大、漏风严重、余热回收率和品位低,而且粉尘污染严重[8- 9].并且现有设备也受到结构和操作工艺的限制,输出的压力、温度、流量等波动较大,导致后续设备运行效率不高.

竖冷设备[10-11]正是为了解决这些问题而提出的新型设备.在竖冷设备中高温的烧结矿石(约600${^\circ}$C$\sim$700${^\circ}$C)自顶部进入,受重力作用向下运动,与底部进入的低温空气(约80${^\circ}$C$\sim$90${^\circ}$C)相互接触,发生逆流换热.完成换热的烧结矿石从竖冷设备的底部排出,进入其他工序.加热后的空气经气道排出,经过除尘等工艺,进入余热锅炉等设备,最后放出热量的空气经过补充循环进入竖冷设备.整个换热过程均在密闭的空间内完成,减少了漏风和粉尘排放,同时也减少了烧结矿石热量的散失,提高了热量回收率.

竖冷设备的本质是移动床的气固换热,但由于床层高度下降速度极小(一般为10$^{- 4}\sim $10$^{-3}$m/s),与气体运动速度(通常为1$\sim $10m/s)差距极大,因此可以将其简化为固定床.颗粒偏析指散状物料中粒径不同的颗粒发生分离并各自聚集,导致料层分布不均匀的现象,下文简称偏析.固定床内烧结矿石的偏析将造成气流分布不均,降低气体和颗粒间的换热效率.因此竖冷设备内烧结矿石的偏析程度是决定竖冷设备能否高效运行的关键.

目前,竖冷设备既没有成熟可靠的设计标准也没有充足的工程经验,亟需深入的研究.然而,实验方法不仅成本高、周期长、难度大,而且由于测量条件的限制,只能对竖冷设备内烧结矿石的偏析作定性评判,无法精确获得设备内局部位置烧结矿石的分布,难以提出有针对性的设备优化方案. 离散元法(discreteelementmethod,DEM)[12-13]通过跟踪每个烧结矿石的运动获得设备内烧结矿石的分布,能够很好地弥补实验方法的不足[14- 16].但由于工业设备中的颗粒数多,巨大的计算量限制了DEM的应\用[17-19].近年来我国超级计算技术和模拟能力的发展[20],为通过DEM方法研究竖冷设备中烧结矿石的运动提供了契机.

装料过程会引起设备主体内烧结矿石的偏析,进而影响竖冷设备内气流的分布[21],降低换热效率.所以本文主要研究进料管的结构对烧结矿石偏析的影响,通过对比三种进料管结构,提出改变进料管结构抑制烧结矿石偏析的方案,为优化竖冷设备的结构提供参考.

1 烧结矿石的离散元模拟研究

1.1 烧结矿石的离散元研究模型

离散元法由Cundall[12]提出,随后由Cundall和Strack[13]完善,该方法通过跟踪每个颗粒的运动获得整个颗粒体系的宏观性质.烧结矿石作为一种散状物料(见图1),在物理结构上对离散元法有较高的适应性.烧结矿石的当量直径在5$\sim $40 mm之间,因此模拟中选取了8, 18, 32mm三种粒径,质量百分含量分别为30{%, 54{%, 16{%}.为了简化计算,假设烧结矿石为球形,且为各向同性的均质材料.为提高计算的精度,本研究选用Hertz-Mindlin颗粒作用模\型[23-24],并且根据瑞利波传递理论[25]选取时间步长(d$t)$以平衡模拟的效率和精度[26].

1.2 烧结矿石的离散元研究内容

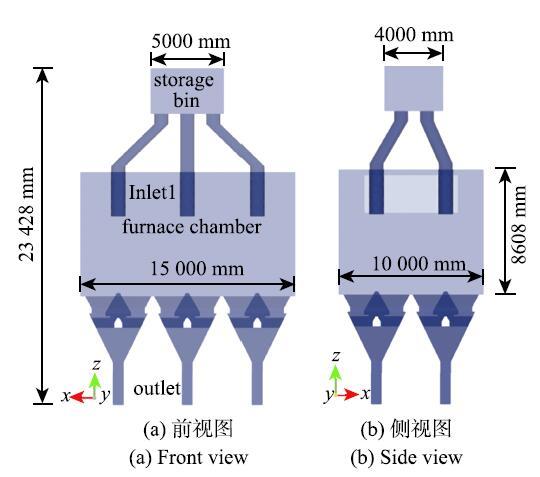

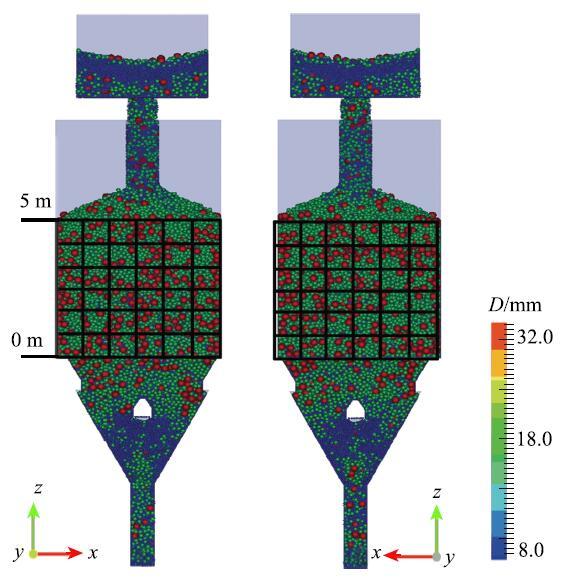

竖冷设备的结构如图2所示,从上到下分为缓冲仓、进料管、炉腔和出料段4个部分.在竖冷设备的顶部,高温的烧结矿石从缓冲仓由6个均匀排布的进料管进入炉腔,烧结矿石在炉腔中与气体进行换热,冷却后的烧结矿石由底部6个均匀排布的出料口排出.烧结矿石经过进料管进入炉腔时,进料管的结构会影响不同粒径烧结矿石的运动,进而影响烧结矿石在炉腔中的偏析.因此,可以通过改变进料管的结构缓解炉腔内烧结矿石的偏析.为了研究进料管结构对烧结矿石偏析的影响,设计了三种进料管结构,从竖直进料管Inlet1(见图2(a)),到分支进料管Inlet2和Inlet3.分支进料管将Inlet1的1个出口改为4个出口,并且通过调节分支出口的倾斜角度控制烧结矿石的运行轨迹,Inlet2和Inlet3的倾斜角度分别为60$^{\circ}$和45$^{\circ}$.通过分析三种进料管结构对竖冷设备内烧结矿石偏析的影响,优化竖冷设备的换热效率.

1.3 烧结矿石的离散元研究设置

本文的计算采用中国科学院过程工程研究所研制的Mole-8.5E超算系统,以及针对系统自主研发的DEM模拟软件DEMMS[20],采用图形处理单元(graphics processingunit,GPU)加速计算.由于小粒径烧结矿石的质量百分含量较高,竖冷设备内烧结矿石的数量达到10$^{8}$量级,难以有效跟踪每一个颗粒的运动.为了提高计算效率,采用放大颗粒的方法减少颗粒数.由于烧结矿石外形不规则,并且粒径分布较宽,不同粒径烧结矿石的物性参数难以精确测量.堆积密度和堆积角是颗粒物性参数的综合体\现[27-28],对模拟结果的准确性起关键作用.堆积密度是颗粒弹性模量和剪切模量综合作用的结果,堆积角则反映了恢复系数、滑动摩擦系数和滚动摩擦系数的相互影响.因此,可以通过不同放大倍率时的堆积密度和堆积角来验证模拟方法和物性参数选取的合理性.验证过程选取了1, 3, 5,7和8五种放大倍率,相应的烧结矿石颗粒数如表1所示.

表1 不同放大倍率时烧结矿石计算颗粒数

Table 1 The number of computing particles (Nr) at different scaling factors (k)

| Case | I | II | III | IV | V |

|---|---|---|---|---|---|

| k | 1 | 3 | 5 | 7 | 8 |

| Nr/107 | 75 | 2.8 | 0.6 | 0.28 | 0.14 |

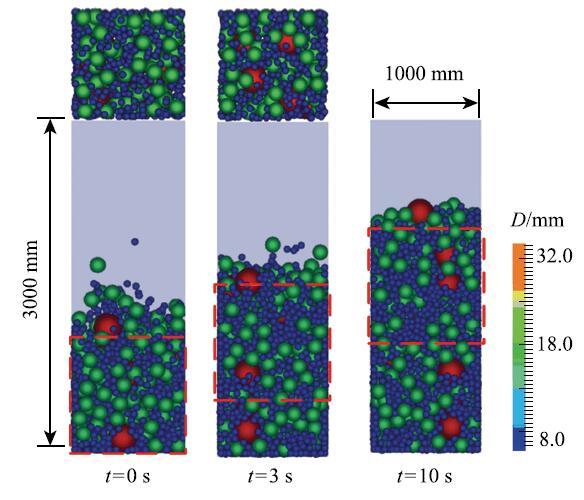

堆积密度的验证方法如图3所示. 模拟区域尺寸为1 m $\times $ 1 m$\times $ 3 m,烧结矿石从顶部加入并自由下落,当料层高度大于2m时停止进料. 当颗粒静止后,统计1 m $\times $ 1 m $\times $ 1m的范围内颗粒的堆积密度.为提高统计的精确度,统计区域的起始高度分别为0 m, 0.5 m和1.0m,如图3虚线所示.

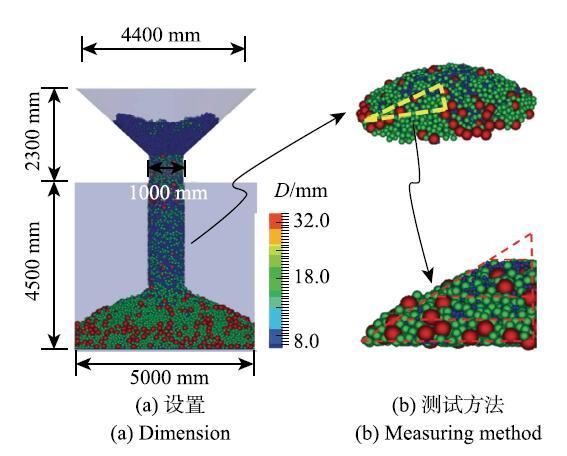

烧结矿石堆积角的验证过程的设置如图4(a)所示,为减小壁面对堆积角的影响,模拟区域远大于最大颗粒的粒径,并在漏斗出口下方预留足够高度.烧结矿石通过漏斗进入容器,当漏斗内烧结矿石堆积足够的厚度,并且料堆不再下移时,对料堆的堆积角进行统计.

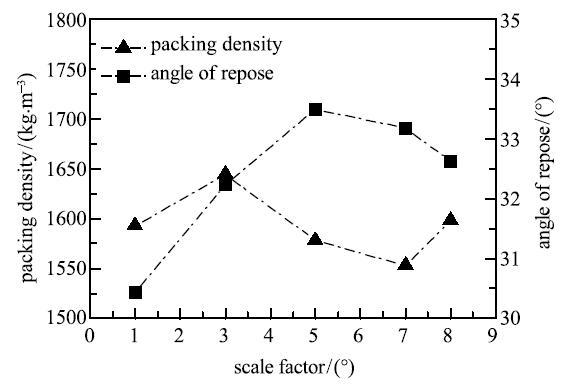

由于粒径分布较宽的颗粒体系形成的料堆表面不光滑,因此先从整个料堆中选出堆尖,将堆尖沿着周向等分为36份(每隔10$^{\circ}$一份),再将每份沿着高度方向等分为10层,一共得到360个小料堆,统计每个小料堆的堆积角.如图4(b)所示,测量方法参考物料状态图像检验法[29-30],取所有堆积角的平均值作为整个料堆的堆积角.堆积密度和堆积角的结果如图5所示,左边和右边纵轴的范围分别为实验测量所得的烧结矿石堆积密度的范围(1500$\sim $1800 kg/m$^{3})$和堆积角的范围(30$^{\circ}$$\sim$35$^{\circ})$,由此可见在1, 3, 5,7和8倍放大倍率下,模拟所得的堆积密度和堆积角均在实测值的范围内.

颗粒放大的方法同样适用于其他颗粒体系的研究中.例如,邓益兵等[31]在不同区域采用不同放大倍数的方法,研究了计算颗粒与真实颗粒在静力触探试验中受力的一致性,建立了静力作用下放大颗粒与真实颗粒的物性参数关系,并证明了应力、应变和应变能一致性.Butlanska等[32]用放大50倍的沙粒体系,获得了与实验结果一致的颗粒受力.Feng等[33]结合量纲分析和流体力学实验提出了颗粒放大的准数,并根据放大准数修正了颗粒的物性,从而保证放大颗粒与真实颗粒运动的一致性.由此可见,放大颗粒的方法能够用于研究颗粒体系的运动和堆积行为.

应用放大颗粒的方法时,放大倍率对研究对象宏观性质的影响随研究体系的改变而不同.通常假设当设备的特征尺寸和颗粒特征尺寸之比足够大时,颗粒粒径的变化对结果影响较小.这一假设在不同放大倍率对烧结矿石堆积密度和堆积角的校验中进一步得到了验证.因此,根据验证结果,采用8倍的放大倍率进行竖冷设备中烧结矿石偏析的研究.粒径放大后烧结矿石颗粒的物性、竖冷设备壁面的物性和DEM模拟的相关参数见表2.在下文的分析中,为了便于与实际测量的比较,将放大后烧结矿石的粒径反推为放大前的粒径进行阐述.

图5 不同放大倍率烧结矿石的堆积密度和堆积角...

Fig.5 Packing density and angle of repose under different scaling factors of the sinter

表2 模拟参数

Table 2 Parameters in simulation

| Parameter | Value |

|---|---|

| Sinter particle | |

| particle density, p/(kg m-3) | 2.65X103 |

| particle diameter, d/mm | 8, 18, 32 |

| percentage of mass | 0.3, 0.54, 0.16 |

| Young’s modulus, Y/(N.m-2) | 1.0X108 |

| Poisson ratio, u | 0.25 |

| sliding friction coefficient, ps | 0.9 |

| rolling friction coefficient, "r | 0.75 |

| coefficient of restitution, e | 0.387 |

| Wall | |

| density, p/(kgm-3) | 7.85X103 |

| Young’s modulus, Y/(N m-2) | 2.0X108 |

| Poisson ratio, u | 0.33 |

| sliding friction coefficient, ps | 0.43 |

| rolling friction coefficient, "r | 0.75 |

| coefficient of restitution, e | 0.85 |

| numerical number of particle | 3.0X105 |

| dt/s | 2.0X10-4 |

2 烧结矿石运动特性的离散元分析

2.1 烧结矿石料堆的形成过程研究

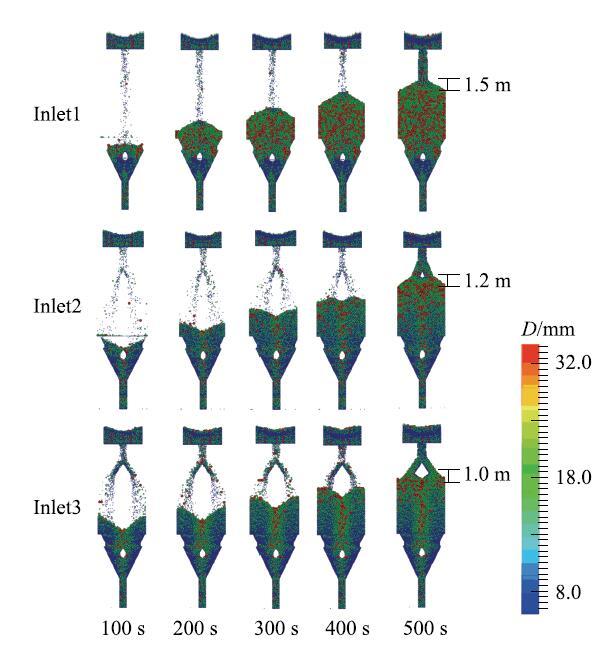

为了研究进料管结构对炉腔内烧结矿石偏析的影响,首先需要实现烧结矿石在炉腔内的堆积.考虑到竖冷设备结构的对称性,选取整体的1/6,即一个进料管和一个出料口进行研究.三种结构进料管对应的堆料过程如图6所示,颜色代表烧结矿石的粒径.进料管的结构会明显改变烧结矿石偏析的发展过程.在Inlet1时,出料口与竖冷设备中心重合,烧结矿石的落点位于竖冷设备的中心.在Inlet2和Inlet3时,出口向4个角落延伸,落料点偏离竖冷设备的中心.在Inlet3时,由于其出口更加远离竖冷设备的中心,烧结矿石料堆的中心更加接近四个角落.烧结矿石运动轨迹的差异造成了其料堆结构、粒径分布和局部偏析的不同.Inlet1时料堆高度为1.5 m,而Inlet2与Inlet3时料堆高度分别为1.2m与1.0 m,比Inlet1的料堆高度分别减小了20.3{%}与33.3 {%}.这是因为当进料管为分支结构时,烧结矿石的出口与竖冷设备的边壁更近,在料堆堆积角不变的情况下,减小了料堆的底面面积,同时减小了料堆高度.

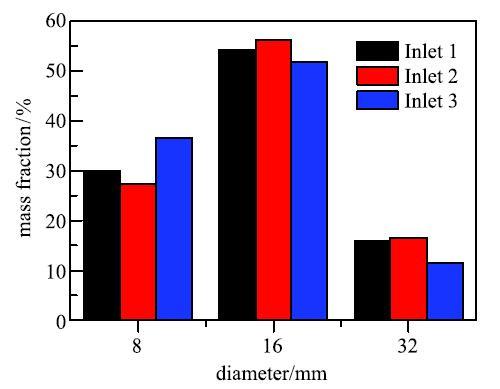

进一步分析堆尖中烧结矿石的粒径分布,堆尖定义为出料管下沿到炉腔主体之间的颗粒所形成的料堆.不同粒径的烧结矿石在堆尖的质量分布如图7所示,三种粒径的烧结矿石在堆尖中的质量百分含量与初始进料的质量百分含量基本一致,粒径为18mm的烧结矿石质量百分含量最高,分别是54.3{%,56.2{%}和51.8{%};粒径为32mm的烧结矿石质量百分含量最低,分别为15.8{%,16.6{%}和11.5{%};粒径为8mm的小烧结矿石的数量介于两者之间,分别为29.9{%,27.3{%}和36.6{%}.尽管料堆中不同粒径烧结矿石总体的质量分布具有一致性,主要由进料时的质量比决定.但是,在堆尖的局部区域,烧结矿石的粒径分布有明显的差异.

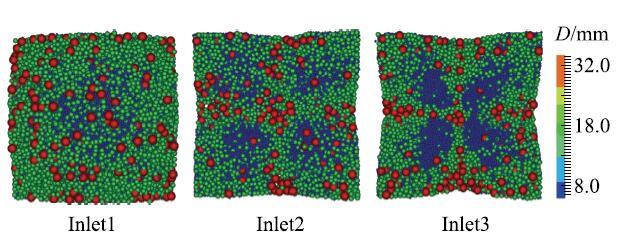

堆尖中烧结矿石粒径分布如图8所示,均呈现出烧结矿石落点处小颗粒较多,落点边缘处大、中颗粒较多的特点.这是因为不同粒径颗粒的动量不同,大颗粒动量较大运动距离较远,而小颗粒动量较小运动距离较近.然而,在Inlet1时,小颗粒均集中于竖冷设备的中心,在Inlet2和Inlet3时,小颗粒分布于四个相互对称的区域.由此可见分支进料管能够减少中心处的小颗粒,使小颗粒分布更加均匀.对比Inlet2与Inlet3,Inlet3时小颗粒更集中.因此,Inlet3更适于调节烧结矿石的粒径分布.

图7 堆尖中不同粒径烧结矿石质量分布...

Fig.7 Mass distribution of the sinter particles at the pile tip

图8 三种进料管堆尖处烧结矿石的粒径分布 (俯视图)...

Fig.8 Size distribution of the particles at the pile tips forthethree inlets (vertical view)

2.2 竖冷设备内烧结矿石偏析行为分析

分析炉腔内料堆主体中烧结矿石的粒径分布,如图9所示,料堆主体从竖冷设备的炉腔底面到堆尖下方,总高度约为5m. 在高度为1,3,5m三个位置,烧结矿石的粒径分布如图10所示,三种进料管都产生了明显的偏析,但是形态各不相同.在Inlet1时,竖冷设备中心处聚集了较多的小颗粒,四周边壁处的大颗粒较多,尤其在四个角落处聚集了较多的大颗粒.而在Inlet2和Inlet3中,中心处大颗粒明显增多,四周边壁附近大、中颗粒数量占优,但相比于Inlet1,大颗粒数量明显减少.与Inlet1中的小颗粒在中心处形成一个聚集区不同,在Inlet2和Inlet3时,不同粒径的烧结矿石形成了4个小区域,这4个小区域相互对称,中间为小颗粒聚集区,四周为较大颗粒的聚集区.对比Inlet2和Inlet3,主要表现为大颗粒分布的差异.在Inlet2中,小颗粒聚集处也存在一定数量的大颗粒,同时4个角落处大颗粒的聚集依然明显.而在Inlet3中,小颗粒在四个小区域的中心聚集,在相同位置几乎没有中、大颗粒,并且4个角落处几乎没有大颗粒.由此可见,Inlet2和Inlet3改变了烧结矿石的粒径分布,将Inlet1中单个小颗粒的聚集区分为4个对称的小区域,并且Inlet2与Inlet3不同的出料口角度改变了大颗粒在角落处的分布.

图9 料层分布与局部区域的设置...

Fig.9 Distribution of the sinter particles and thearrangement ofthe local region

图10 料堆中不同高度烧结矿石粒径分布...

Fig.10 Diameter distribution of the sinters of differentheight of \\the cooler

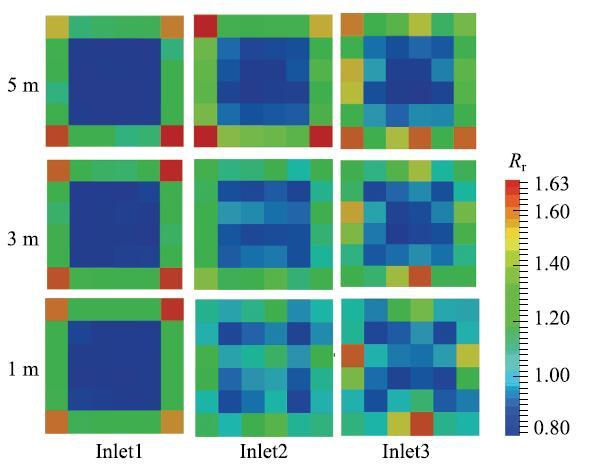

进一步分析局部区域烧结矿石的粒径分布.方法如图9所示,局部空间的尺寸根据烧结矿石粒径以及竖冷设备的尺寸确定,取0.84m$\times $0.84 m$\times $0.84 m.对每个局部空间内三种粒径的烧结矿石分别进行统计,获得相对平均颗粒半径[34],其定义为

$$\bar r = {\left( {\sum\limits_{i = 1}^n {r_i^3} /n} \right)^{1/3},\,\,\,{R_{r}} = \bar r/R}\tag{1}$$

其中,$r_{i}$为局部区域内颗粒的半径,$n$为局部区域内颗粒的数量,$\barr$ 为平均半径,$R$为整个竖冷设备内烧结矿石的平均半径,$R_{r}$为相对平均半径. $R_{r}$的值越接近于1表明颗粒的分布越均匀,小于1则出现小颗粒偏析,反之则为大颗粒偏析.

为提高统计的精确度,以烧结矿石堆积完成的状态为基础,以竖冷设备实际运行时的处理能力排料,排料时长200s,每0.1 s存一次数据,对200 s内的数据进行统计分析.三种进料管不同高度的$R_{r}$分布如图11所示.在Inlet1时,不同高度截面$R_{r}$变化的趋势较为一致,中心位置的$R_{r}$较小,最小值约0.85,偏差为$-$0.15. 边壁和角落处的$R_{r}$较大,最小值约1.2,而最大值达到了1.62,可见在Inlet1中大颗粒偏析的程度高于小颗粒.在Inlet2中,不同高度截面$R_{r}$的分布具有差异显著. 高度为1m处的$R_{r}$在1.0上下浮动,最小值为0.86,最大值为1.35,偏析相对较小.在高度为3 m处,中心与四周的$R_{r}$差别较大,烧结矿石的偏析加重,但角落与边壁的差异仍不明显.在高度为5 m处,竖冷设备角落出现了明显的大颗粒偏析.在Inlet3中,在高度为1 m和高度为3 m处的$R_{r}$差异较小,在高度为5 m处角落位置出现轻微的大颗粒偏析.

对比三种进料管时烧结矿石的$R_{r}$分布,Inlet1不同高度的烧结矿石偏析趋势一致,且随高度的增加偏析加剧,而Inlet2和Inlet3将一个小颗粒偏析区变为四个.比较Inlet2与Inlet3不同高度的粒径分布情况,高度为5m时,Inlet2的角落出现了明显的大颗粒偏析,而Inlet3角落处$R_{r}$相对较小.

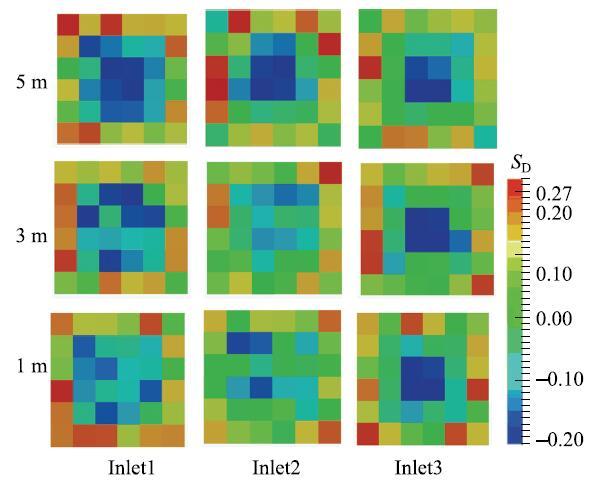

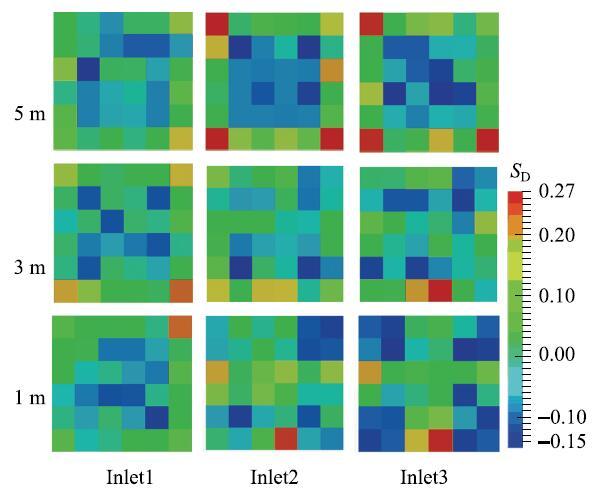

为了进一步分析烧结矿石的偏析,统计每个局部空间内三种粒径烧结矿石各自的质量百分含量,并分别计算三种粒径烧结矿石的偏析指数[35](segregation index, $S_{D})$,计算公式为 $${S_{D}} ={\varphi _i}-{\varphi _o}\tag2$$ 式中,$\varphi$}$_{i}$表示局部区域内某种烧结矿石的质量百分含量,$\varphi$}$_{o}$表示竖冷设备内相应烧结矿石的质量百分含量(见表1). $S_{D}$可以描述某种粒径烧结矿石的聚集情况,$S_{D}$接近0表明偏析较小,正值说明此处某种烧结矿石的质量百分含量较高,发生正偏析,反之则为负偏析.

图11 竖冷设备不同高度相对平均粒径...

Fig.11 The relative average particle size at differentheights of \\the cooler

三种进料管不同高度的$S_{D}$分布如图12$\sim$图14所示,可见小颗粒的负偏析均出现于竖冷设备四周与角落位置,正偏析出现在中心处,对于不同结构的进料管,小颗粒的偏析各不相同.在Inlet1中,不同高度的偏析相似,竖冷设备中心处的正偏析明显,负偏析主要出现在边壁附近和角落处,且角落处尤为严重.而中等粒径的烧结矿石与小粒径的烧结矿石相反,中心位置为负偏析,四周边壁附近为正偏析.尽管大粒径烧结矿石的偏析没有中、小粒径烧结矿石明显,但其分布规律与中等粒径烧结矿石相似,负偏析出现在中心处,正偏析主要出现于设备的角落处.这首先是因为相比中、小烧结矿石,大粒径烧结矿石的质量百分含量较少,导致偏析不明显;其次是因为大粒径烧结矿石的动量大,运动中不易受到中、小粒径烧结矿石的影响.

在Inlet2中,当高度为1 m和3m时,三种粒径的烧结矿石偏析指数相差较小,烧结矿石分布比较均匀,不存在明显的偏析.当高度为5m时,小粒径烧结矿石的负偏析发生在竖冷设备的边壁附近,尤其以四个角落最为明显,在竖冷设备中心有较小的正偏析;中等粒径烧结矿石在边壁附近有小的正偏析,中心处呈现负偏析;大粒径烧结矿石在角落处呈现较明显的正偏析,其他区域偏析较小.

图12 三种进料管不同高度直径为8mm烧结矿石的偏析指数...

Fig.12 The segregation index of the 8 mm sinter particlesat different heights of 3 inlets

图13 三种进料管不同高度直径为18mm烧结矿石的偏析指数...

Fig.13 The segregation index of the 18 mm sinter particles atdifferent heights of 3 inlets

在Inlet3中,当高度为1 m和3m时,竖冷设备四周的中间位置小粒径烧结矿石的负偏析比较严重,其他区域的偏析较小;而在相同的位置,中等粒径烧结矿石的正偏析较为明显,负偏析则出现在中心位置;大粒径烧结矿石的负偏析主要出现于角落,正偏析发生在四周的中间处,但总体上三种粒径烧结矿石的偏析相差较小.在高度5m时,不同粒径烧结矿石的偏析指数差异较大,边壁附近小粒径烧结矿石的负偏析显著减小,中心位置正偏析增大;中等粒径烧结矿石偏析变化不大;大粒径烧结矿石在角落处出现明显的正偏析.相对于Inlet2,大粒径烧结矿石从四个角落转移到了四周的中间位置,改变较为明显,因此当需要显著改变竖冷设备内烧结矿石的粒径分布时,Inlet3的效果更好.

图14 三种进料管不同高度直径为32mm烧结矿石的偏析指数...

Fig.14 The segregation index of the 32 mm sinter particles at different heights of 3 inlets

3 结论

采用离散元法和GPU高性能计算成功地建模了工业尺度竖冷设备内烧结矿石的运动行为,通过统计烧结矿石在竖冷设备局部区域的相对平均半径和偏析指数,研究了竖冷设备多粒径装料过程中出现的偏析情况.并通过研究三种进料管结构对烧结矿石偏析的影响,提出了进料管结构优化的建议.本文的主要结论如下:

(1)采用DEM模拟了竖冷设备的装料过程,获得了烧结矿石进入竖冷设备的落点、运动轨迹和料面形状演化等详尽信息,为研究竖冷设备中烧结矿石的偏析提供了有力信息.

(2)比较三种结构的进料管对进料过程中烧结矿石的落点、运动轨迹和堆尖位置等的影响,得出了分支进料管可以改变烧结矿石的落点,使烧结矿石的运动更加分散,堆尖更加远离竖冷设备的中心,而且分支管的倾斜角度越小,改变越明显.

(3)采用相对平均半径和偏析指数量化了不同结构的进料管对竖冷设备装料过程中烧结矿石偏析的影响,发现分支进料管可以形成四个偏析指数较小的料堆,并且倾斜角较小的分支进料管对竖冷设备内烧结矿石偏析的调节更为有效.

(4)不同结构的进料管对竖冷设备内烧结矿石偏析的影响表明,改变进料管的数目、排布和倾斜角度能够有效调节烧结矿石的偏析,从而优化竖冷设备内烧结矿石显热的回收.

The authors have declared that no competing interests exist.

参考文献

| [1] |

2016年中国钢铁工业节能环保进展情况分析 .Analysis on progress of energy saving and environmental protection in China's iron and steel industry of 2016 . |

| [2] |

|

| [3] |

|

| [4] |

浅谈烧结节能降耗的技术途径和措施 .Discussion on technical ways and measures of energy saving and consumption reduction in sintering . |

| [5] |

钢铁企业余热资源的回收与利用 .Recovery and utilization of waste heat resources in iron and steel enterprises . |

| [6] |

烧结热工测试与分析 .Sintering thermal test and analysis . |

| [7] |

|

| [8] |

球团竖炉的阻力特性研究 .Research on resistance characteristics of pellet shaft furnace . |

| [9] |

烧结--冷却系统的漏风问题 .Air leakage in sintering cooling system . |

| [10] |

. 烧结过程中余热资源分级回收与梯级利用的方法及其装置 Method and device for gradation recovery and cascade utilization of waste heat resources in sintering process . |

| [11] |

烧结余热回收装置强化传热研究进展 .Research progress of heat transfer enhancement in sintering waste heat recovery unit . |

| [12] |

Computer model for simulating progressive large scale movement in block rock systems//Gray J ed. International Proceedings Symposium, Nancy, 1971 . |

| [13] |

A discrete numerical model for granular assemblies . |

| [14] |

Process modeling in the pharmaceutical industry using the discrete element method . |

| [15] |

石英玻璃圆环高速膨胀碎裂过程的离散元模拟 .Discrete element simulations of the high velocity expension and fragmentation of qartz glass rings . |

| [16] |

粒料固有各向异性的离散元模拟与细观分析 .Simulation and micro-mechanics analysis of inherent anisotropy of granular by distinct element method . |

| [17] |

Experimental validation of particle flow through conveyor transfer hoods via continuum and discrete element methods . |

| [18] |

Prediction of screw conveyor performance using the discrete element method .

|

| [19] |

基于微形态模型的颗粒材料中波的频散现象研究 .Study on dispersion behavior and band gap in granular materials based on a micromorphic model . |

| [20] |

Quasi-real-time simulation of rotating drum using discrete element method with parallel GPU computing . |

| [21] |

干熄焦工艺技术及其基础研究进展//李文秀编. Coke dry quenching technology and its basic research progress//Li Wenxiu ed . |

| [22] |

Application of the discrete approach to the simulation of size segregation in granular chute flow .

|

| [23] |

Contact mechanics . |

| [24] |

Elastic spheres in contact under varying oblique forces . |

| [25] |

A comparison of discrete element simulations and experiments for `sandpiles' composed of spherical particles . |

| [26] |

|

| [27] |

Theoretical and experimental investigation on angle of repose of biomass--coal blends . |

| [28] |

|

| [29] |

Image-based measurement of particle movement in rotating cylinders . |

| [30] |

基于图像处理的回转窑物料休止角检测方法 .Measurement of repose angle of solids in rotary kilns based on image processing . |

| [31] |

三维离散元大尺度模拟中变粒径方法的优化及其应用 .Optimization and application of variable particle size method in large scale simulation of 3D discrete element . |

| [32] |

Homogeneity and symmetry in dem models of cone penetration . |

| [33] |

Discrete element modelling of large scale particle systems I: exact scaling laws . |

| [34] |

高炉炉顶料罐装料过程计算及分析//孙业志编. Calculation and analysis of charging process for top charging tank of blast furnace Sun Yezhi ed . |

| [35] |

无料钟并罐装料过程的离散单元模拟 .Discrete element simulation of bell less tank charging process . |

/

| 〈 |

|

〉 |