应力诱发界面迁移下晶内孔洞的演化

南京航空航天大学机械结构力学及控制国家重点实验室, 南京 210016

THE EVOLUTION OF INTRAGRANULAR VOIDS UNDER INTERFACE MIGRATION INDUCED BY STRESS MIGRATION

中图分类号: O343.1

文献标识码: A

通讯作者:

版权声明: 2018 力学学报期刊社 力学学报期刊社 所有

基金资助:

展开

摘要

随着微电子技术的迅猛发展, 集成电路中内连导线的失效问题引起广泛关注. 内连导线内部孔洞萌生、长大、漂移和失稳变形成狭长裂纹, 从而导致电路的开路失效. 这是内连导线失效的常见形式. 而界面迁移是导致微结构形态演化的主要机制之一. 本文基于界面迁移下微结构演化的经典理论和弱解描述, 建立了应力诱发界面迁移下微结构演化的有限单元法, 并验证了算法的可靠性. 对铜内连导线中晶内孔洞的演化进行了数值模拟, 详细分析了应力、线宽及形态比对晶内孔洞演化的影响. 研究结果表明, 椭圆形晶内孔洞存在生长和收缩两种演化分叉趋势. 通过大量数值分析得到了晶内孔洞演化的临界应力

关键词:

Abstract

With the rapid development of microelectronics technology, the failure of interconnects in the integrated circuit raises wide attention. The interconnects inevitably exist some drawbacks, such as voids and cracks. If the drawbacks nucleate, grow and change their shape to form crack-like slits oriented perpendicular to an interconnect line, an open circuit could result. This is a common form of interconnects failure. And interface migration is one of the main mechanisms leading to the evolution of microstructure. Based on the classic theory and weak statement of interface migration, a finite-element method is developed to simulate the evolution of intragranular voids in copper interconnects caused by interface migration induced by stress migration. The validity of the method is confirmed by the agreement of the numerically simulated the undulating surface with that predicted theoretically. Through a large number of numerical simulations, we find that the evolution of the intragranular voids has two trends, namely, void growth and void shrinkage. And the shape of the void is governed by the stress,

Keywords:

引言

界面运动在许多材料微结构演化过程中扮演着重要作用, 如复合陶瓷夹杂界面的裂纹开裂[1]、复杂环境下薄膜形貌的演化[2-3]、电子电路中金属内连导线中孔洞的演化[4]、包含两相微结构的镍基单晶合金中位错的演化[5]等等. 随着科技的发展, 电子电路集成规模日趋增大, 电子元器件尺寸日趋减小, 连接它们的金属内连导线的稳定性尤为重要. 在应力场或电场作用下, 内连导线内部显微裂纹、孔洞萌生、长大、漂移和失稳变形成狭长裂纹, 从而导致电路的开路失效. 这是内连导线失效的主要形式之一[6-7]. 因此, 研究内连导线中孔洞的形态演化具有重要意义.

内连导线中孔洞演化主要依靠晶界或界面处的表面与界面原子运动. 在许多实际问题中, 根据试样外形和服役条件, 孔洞演化可以是表面扩散、晶界扩散等固态扩散或是界面迁移单独控制, 也可以是这些机制同时作用下进行. 孔洞演化的外部驱动力主要包括应力迁移、电迁移和热迁移等. 人们较早便认识到电迁移对金属内连导线中微结构演化的重要作用并展开研究[8-9]. 而在电迁移的研究中发现了热迁移现象. 热迁移由大电流密度下的焦耳热效应产生的温度梯度所引起, 往往与电迁移相互耦合并共同作用[10]. 应力迁移相关研究起步较晚, 20 世纪80年代才有报道[11]. 应力迁移主要来自于内连导线制备及服役过程中的热失配现象. 研究人员发现, 在423

但以往的研究大多着眼于固态扩散机制下的微结构的演化, 对界面迁移机制下的关注较少. 而界面迁移是导致微结构形态演化的主要机制之一. Suo 等[23-24]从Herring[25]及Mullins[26]提出的经典理论出发, 结合线性动力学定律及自由能变分, 提出了一种用以模拟相界、晶界等界面运动的有限单元法. 基于Suo 等[23-24]的研究, Prevost等[27]研究了应力作用下固体表面反应及延迟断裂. Huang 等[28]研究了界面迁移下三维晶体的演化, 包括晶体的增长、刻面的形成及晶界沟槽的演变等. Yu[29] 研究了应力作用下固体表面缺陷处的裂纹成核过程. Huang等[30-31]提出了仅在表面能和化学势差诱发下的轴对称有限元模型, 数值模拟了三维币型微裂纹的演化以及盘片状晶粒的长大.

目前, 未见文献报道应力诱发界面迁移下内连导线中孔洞的演化过程. 本文基于Suo等[23-24]提出的界面迁移下微结构演化的弱解描述, 建立应力诱发界面迁移下的有限单元法, 对图1所示内连导线中晶内孔洞的形貌演化进行模拟研究. 主要探讨了孔洞形态比

图1中的晶内孔洞形貌由形态比

1 基本理论

1.1 界面迁移机制的弱解描述

在界面迁移机制下, 固体与环境间会发生物质交换, 即物质原子在固体表面堆积或逸出固体表面进入环境, 导致固体的表面形貌会发生变化[23,27-28]. 而演化的驱动力

式中

对于并非远离平衡状态的界面迁移过程, 界面每一点动力学定律为

式中

取表面法向虚位移为

将式(2)代入式(3)可得

式(4)即是界面迁移机制的弱解描述.

1.2有限元方法

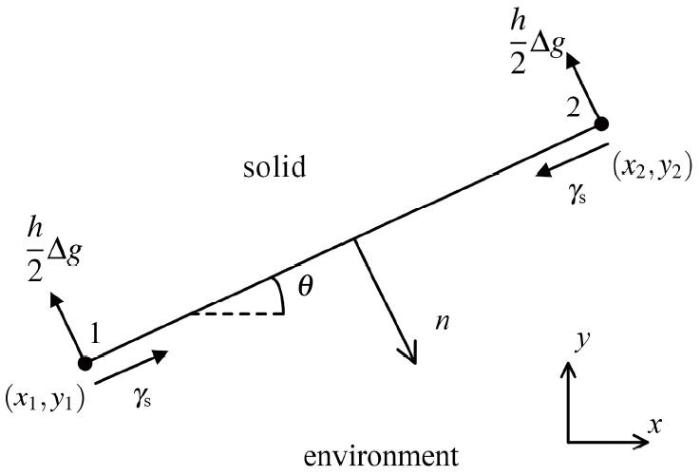

本文研究的二维孔洞表面是一曲线, 可用一组线性单元模拟其演化. 如图2所示的单元长度为

式中形函数

其中

单元上任一点的法向位移

用

而线性单元的自由能增量可表示为

由式(4)及式(9)积分整理可得单元控制方程式中

式中

由上可见, 对于图1中的孔洞, 表面上的应变能密度、表面能和化学势差共同诱发孔洞表面发生界面迁移. 孔洞形态演化的数值计算步骤为: 首先, 用标准有限元法求得在当前构型下孔洞所在弹性体的应力场和应变场, 并提取表面各点应变能密度; 然后利用本文基于应力诱发界面迁移下的有限元控制方程(式(10))所开发的有限单元法程序计算表面各节点的速度; 再在给定时间增量

2 可靠性验证

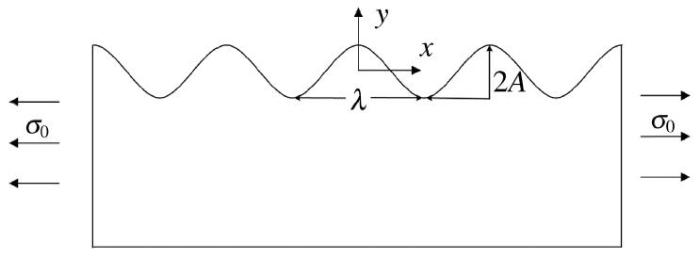

考虑如图3所示的和周围环境化学势相同(即

式中

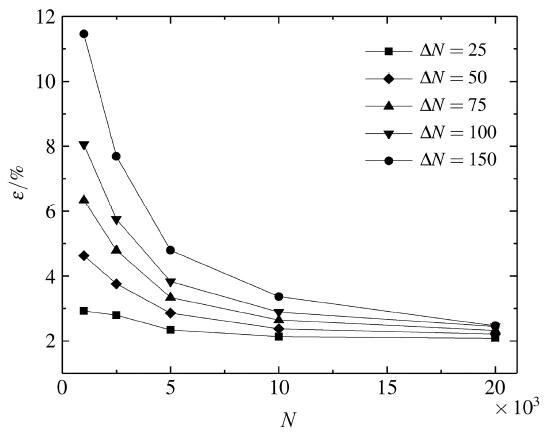

为了保证程序计算精度, 定义

由于本文所研究的系统应力场变化相对于微结构表面形貌演化的速度慢很多, 即不必微结构表面形貌每更新一次便计算一次应力场. 为保证计算的速度和精确度, 本文微结构形貌更新每隔

图4

Fig.4 The error as a function of the time step for different

3 数值计算与讨论

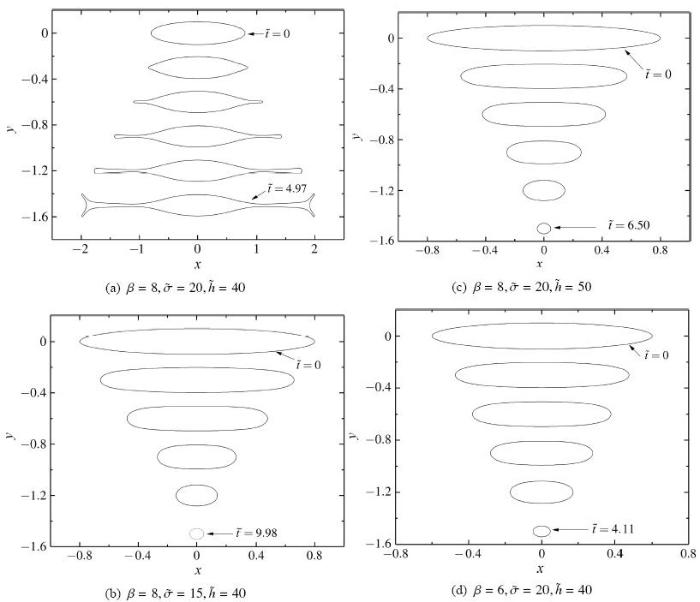

本文取铜作为研究材料, 选取外载为双向等值拉应力(

3.1 应力对晶内孔洞演化的影响

图5给出了不同条件下晶内孔洞的演化图. 由图5(a)和图5(b)可见, 当

图6给出了初始形态比

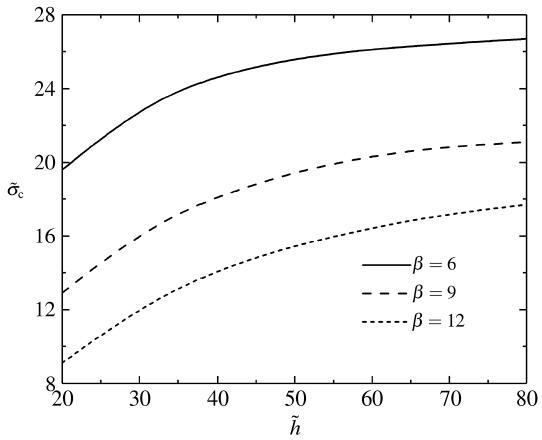

图6 临界应力

Fig.6 The critical value of the stress

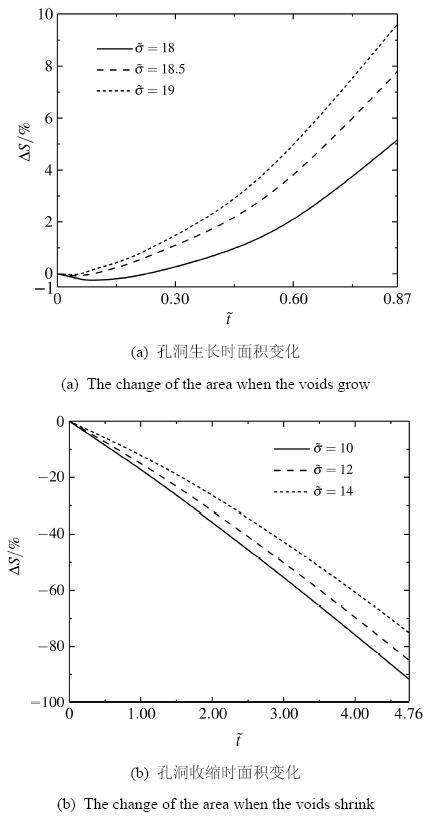

图7给出了不同应力下孔洞面积变化率

3.2 线宽对晶内孔洞演化的影响

图5(a)和图5(c)给出了

图8给出了初始应力

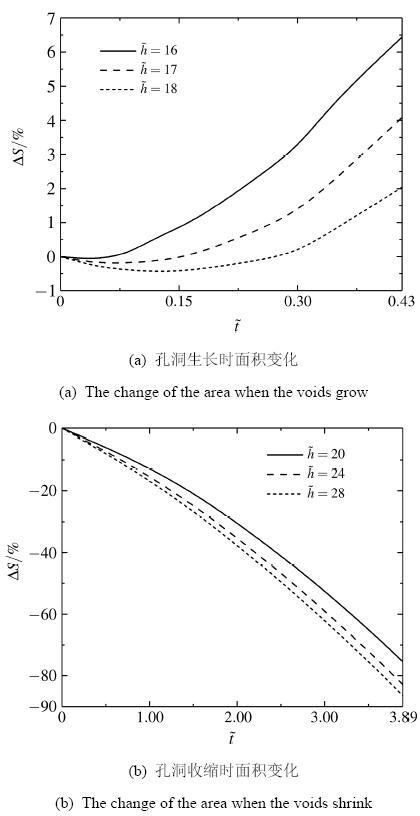

图9给出了不同线宽下

3.3 形态比对晶内孔洞演化的影响

图5(a)和图5(d)给出了

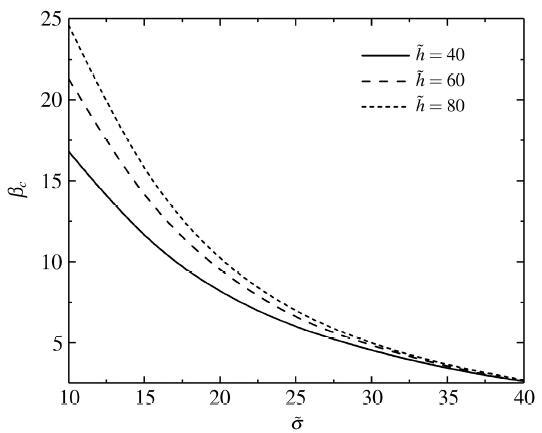

图10给出了初始线宽

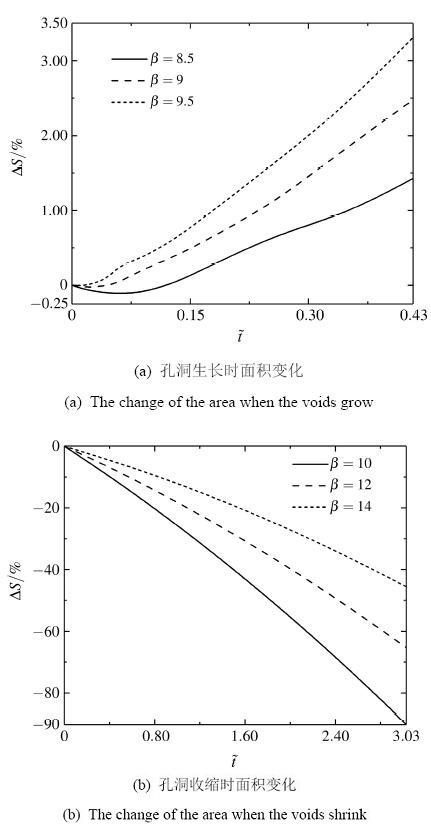

图11给出了不同形态比下孔洞面积随时间的变化. 由图11(a)可见, 晶内孔洞面积总体呈增大趋势. 当

4 结论

本文基于界面迁移下微结构演化的弱解描述, 建立应力诱发界面迁移下的有限单元法, 对内连导线中晶内孔洞的演化进行了模拟, 详细讨论了应力、线宽和形态比对晶内孔洞演化的影响, 得到以下结果:

(1)晶内孔洞存在孔洞生长和收缩两种演化趋势.

(2)若给定

(3)若给定

(4)若给定

(5) {Invalid MML}越大, {Invalid MML}越小, {Invalid MML}越大, 晶内孔洞越易发生生长, 且孔洞面积增大速度越快.

(6) {Invalid MML}越小, {Invalid MML}越大, {Invalid MML}越小, 晶内孔洞越易发生收缩, 且孔洞面积减小速度越快.

The authors have declared that no competing interests exist.

参考文献

| [1] |

考虑夹杂相互作用的复合陶瓷夹杂界面的断裂分析 .

Interface cracking analysis with inclusion interaction in composite ceramic .

|

| [2] |

A numerical study on the effect of mobilities and initial profile in thin film morphology evolution .

|

| [3] |

内压载荷作用下薄膜椭球的稳定性分析 .

Stability of a pressurized ellipsoidal balloon .

|

| [4] |

A finite element analysis of the motion and evolution of voids due to strain and electromigration induced surface diffusion .

|

| [5] |

基于微结构动态演化机制的单晶镍基高温合金晶体塑性本构及其有限元模拟 .

Microstructure evolution mechanism based crystal-plasticity constitutive modelfor nickel-based superalloy and its finite element simulation .

|

| [6] |

集成电路互连引线电迁移的研究进展 .

Progress of electromigration in IC interconnect metallic line .

|

| [7] |

Stress migration phenomenon in narrow copper interconnects .

|

| [8] |

Motion of inclusion induced by a direct current and a temperature gradient .

|

| [9] |

Electromigration in metals .

|

| [10] |

集成电路微互连结构中的热迁移 .

Thermomigration in micro interconnects in integrated circuits .

|

| [11] |

关于超大规模集成电路制造中的应力迁移问题 .

The problem about stress migration in the VLSI manufacture .

|

| [12] |

Experimental and numerical studies of stress migration in Cu interconnects embedded in different dielectrics .

|

| [13] |

考虑应变能密度的铜互连导线电迁移应力分析 .

Electromigration stress analysis of copper .

|

| [14] |

An analytical solution for motion of an elliptical void under gradient stress field .

|

| [15] |

A theoretical analysis of the electromigration-induced void morphological evolution under high current density .

|

| [16] |

An in situ investigation of electromigration in Cu nanowires .

|

| [17] |

Effect of microstructure on electromigration-induced stress .

|

| [18] |

The electromigration effect revisited: Non-uniform local tensile stress-driven diffusion .

|

| [19] |

Effects of stress and temperature gradients on the evolution of void in metal interconnects driven by electric current and mechanical stress .

|

| [20] |

A finite-element analysis of intragranular microcracks in metal interconnects due to surface diffusion induced by stress migration .

|

| [21] |

A finite-element analysis of in-grain microcracks caused by surface diffusion induced by electromigration .

|

| [22] |

电迁移诱发表面扩散下沿晶微裂纹的演化 .

The evolution of intergranular microcracks due to surface diffusion induced by electromigration .

|

| [23] |

Motions of microscopic surfaces in materials .

|

| [24] |

A finite element method for simulating interface motion—I. Migration of phase and grain boundaries .

|

| [25] |

Surface tension as a motivation for sintering//Fundamental Contributions to the Continuum Theory of Evolving Phase Interfaces in Solids. Berlin,

|

| [26] |

Theory of thermal grooving .

|

| [27] |

A finite element method for stress-assisted surface reaction and delayed fracture .

|

| [28] |

Three-dimensional evolution of interfaces under evaporation-condensation kinetics: A finite-element simulation .

|

| [29] |

Crack nucleation from a single notch caused by stress-dependent surface reactions .

|

| [30] |

Evolution of penny-shaped microcracks by interface migration .

|

| [31] |

Axisymmetric finite-element simulation of grain growth behaviour .

|

| [32] |

On the stability of surfaces of stressed solids .

|

/

| 〈 |

|

〉 |