碳纤维增强复合材料具有高比强度、高比刚度、可设计性强、耐高温、抗腐蚀等优点,已被广泛应用于航空航天、船舶、能源、体育运动、交通等领域.与金属等均质材料不同,纤维增强复合材料由纤维和基体等不同组分材料组成,具有很强的各向异性,其破坏失效过程非常复杂.因此,复合材料结构的安全性和可靠性问题,一直受到广泛关注.

为了预测纤维增强复合材料层合板的损伤起始、损伤扩展和极限载荷,Ochoa等[1]和Reddy等[2-3]采用最大应力、最大应变、Tsai-Hill、Hoffman等失效准则,进行了二维、三维模型复合材料层合板渐进失效分析.董海等[4]引入了复合材料层合板的就地强度效应,得到了一种改进的Puck破坏理论,并与新发展的剩余强度和剩余刚度理论相结合,得到了一种新的疲劳破坏理论[5-6]. Lapczyk等[7]、徐焜等[8]还对三维编织复合材料的渐进损伤进行了非线性数值分析.针对含小孔或缺口的复合材料层合板的损伤失效问题,已有一些数值计算和失效理论方面的工作. Xu等[9]根据相应的破坏准则与刚度衰减模型,引入黏性界面,对含缺口的准各向同性复合材料层合板进行了单向拉伸加载下的破坏数值模拟. Chang等[10-12]考虑了基体失效、纤维失效、纤维--基体剪切失效三种失效类型,发展了含小孔的复合材料层合板的渐进失效破坏模型.王丹勇等[13]对在面内拉伸加载作用下的含小孔复合材料层合板的失效过程进行了数值模拟. Maimi等[14-15]引入新的损伤计算模型,进行了含小孔复合材料层合板的强度预测. Zhang等[16-17]针对含螺栓孔的层合板提出了一种特征曲线模型,同时考虑了拉伸、压缩以及螺栓孔剪开(shear-out)破坏特征长度,发展了相应的含孔复合材料层合板数值破坏理论.孔祥宏等[18]基于Tsai-Wu准则和相应的材料性能退化模型,对复合材料含孔层合板进行压缩加载下有限元渐进损伤剩余强度分析,得到了含孔层合板的破坏过程、破坏载荷和剩余强度,以及不同角度铺层的主要破坏类型.

目前,有关复合材料层合板失效分析的研究,大多采用数值计算的方法研究完整结构或含小孔的复合材料层合板的失效问题,对于大开口复合材料层合板失效的研究还较少.姚辽军等[19]曾对复合材料开孔板进行了强度计算,研究了不同孔径大小、不同铺层比例对复合材料板极限载荷的影响.此外,通过发展复合材料三维损伤退化模型(瞬间、渐进及连续损伤退化模型),黄河源等[20]、李秋漳等[21]分别开展一种铺层方式的复合材料大开口结构强度和复合材料层合板缺口强度的预测研究. Li等[22]还对含椭圆孔大开口复合材料层合板在面内剪切加载下的强度问题进行了研究.然而,现有的研究大多基于数值计算分析,针对实验测试结果进行损伤破坏模式和机理的研究较为欠缺,特别是铺层方式和开口尺寸等因素对损伤失效模式的影响分析.吴义韬等[23]曾对最具有代表性的五种强度准则(Max-Stress准则、Hashin准则、Tsai-Wu准则、Puck准则以及LaRC03准则)的预测能力进行了综合评估.他们评估的结果表明,各强度准则的预测都不可能完好地吻合所有的试验结果.因此,复合材料层合板强度破坏的实验研究非常重要,也是数值计算分析无法取代的.

本文针对碳纤维增强复合材料大开口层合板,采用数值模拟和实验分析的方法,进行单向拉伸加载下的破坏机理研究,并分析铺层方式、开口尺寸对开口层合板失效模式的影响,为提高大开口复合材料结构的优化设计水平,加强其在实际工程中应用的安全性和可靠性提供参考.

1 大开口层合板失效数值模拟 1.1 数值模拟关于复合材料的强度准则方面的研究,许多学者已经进行了大量的工作.其中Hashin失效准则,由于较全面地考虑了材料强度之间的联系、各种失效模式之间的相互作用以及复合材料层合板的组成特性,是目前判断纤维增强复合材料失效比较综合的准则之一.本文采用ABAQUS有限元软件建立3D Shell模型,根据Hashin失效准则和相应刚度退化模型[24-26],进行单向拉伸载荷作用下的大开口复合材料层合板的渐进失效分析.在建模过程中,将失效准则编入ABAQUS子程序USDFLD中,并在每一个增量步完成后进行单元失效判断.本文考虑了纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效和剪切失效等5种失效模式.

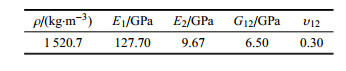

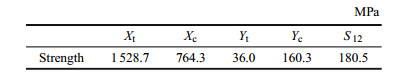

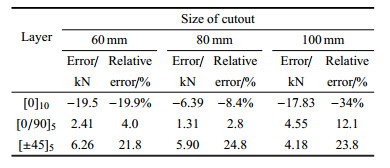

1.2 计算模型我们对3种不同铺层的含大圆孔复合材料层合板进行失效分析.层合板尺寸均为240 mm×160 mm× 1.58 mm (如图 1(a)所示),3种层合板的铺层分别为[0]10单向铺层、[0/90]5和[±45]5正交铺层.实验测试的复合材料单层板材料参数和强度参数分别见表 1和表 2所示.在层合板中间选取3种尺寸的圆形开口,圆孔直径分别为Φ60 mm, Φ80 mm和Φ100 mm.在数值计算模型中,单向拉伸载荷施加方式和加载端边界的离面位移约束条件可见图 1(b)所示.采用S4R单元进行网格划分,圆孔周边网格单元尺寸为0.5 mm,远离孔边区域的单元尺寸为1.2 mm.

|

图 1 数值模型 Figure 1 Simulation model |

| 表 1 单层板材料参数 Table 1 Material parameters of a single lamina |

| 表 2 单层板强度参数 Table 2 Strength parameters of a single lamina (MPa) |

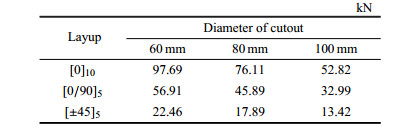

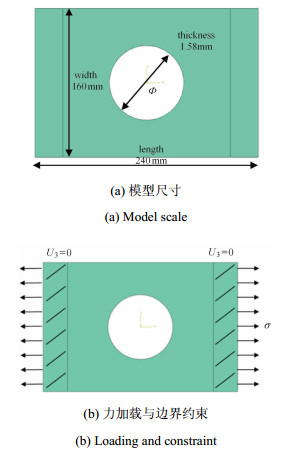

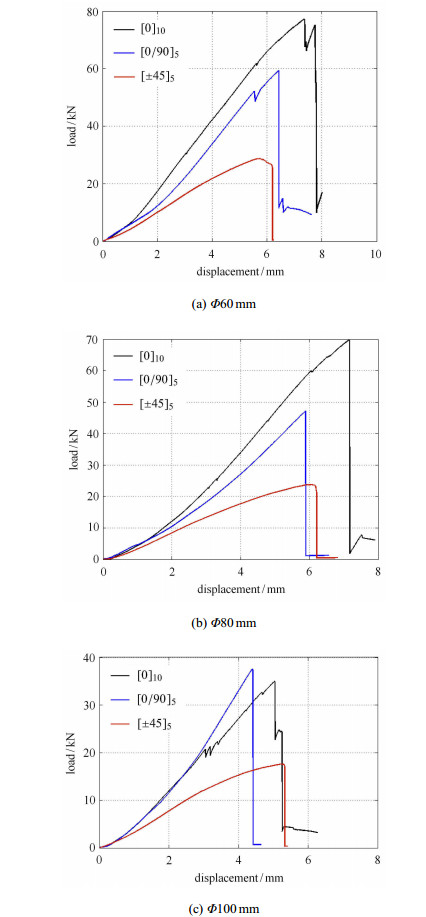

通过有限元法的渐进失效分析,我们可以获得不同开口尺寸、不同铺层层合板的轴向拉伸载荷与加载端伸长位移的关系曲线,如图 2所示.根据开口层合板的载荷--位移曲线(图 2),可以得到各开口层合板的极限载荷(表 3).

|

图 2 各开口层合板的载荷--位移曲线 Figure 2 Load--displacement curve of specimens |

| 表 3 极限载荷Fm计算结果 Table 3 Numerical ultimate load Fm |

从图 2载荷--位移曲线来看,大开口层合板基本呈现脆性断裂破坏模式.基于表 3所示的各开口层合板极限载荷的计算结果,我们可以发现,同种开口孔径下,[0]10铺层的开口层合板的极限载荷最高,[±45]5铺层的开口层合板的极限载荷最低.相同铺层开口层合板的极限载荷值,都随开口尺寸的增大而降低.

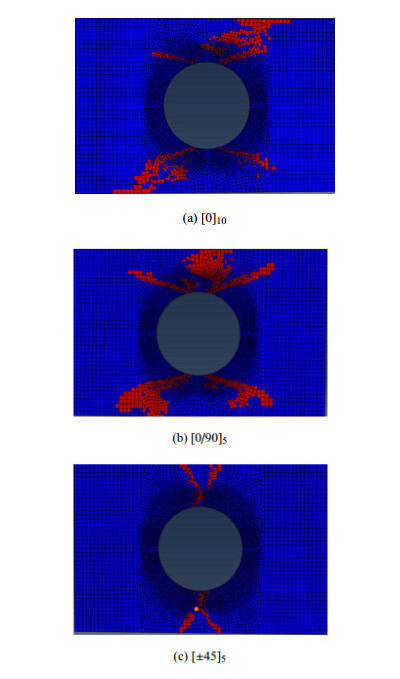

图 3为数值计算得到的开口直径都为80 mm的各铺层开口层合板的渐进失效模式.从图 3的失效模式来看,[0]10铺层板主要发生纤维失效,破坏起始点偏离应力集中位置,并沿着与拉伸方向成小角度的方向进行裂纹扩展. [0/90]10铺层的开口层合板的0°层纤维失效与[0]10铺层开口板的失效模式类似,但90°层会发生大面积的基体失效.[±45]5开口层合板则从应力集中点开始,沿着±45°方向发生交替性的基体失效和纤维失效.此外,不同开口尺寸的相同铺层层合板,具有相同损伤模式,只是极限载荷值不同.

|

图 3 开口层合板失效模式(Φ80 mm) Figure 3 Failure mode of laminate with cutout (Φ80 mm) |

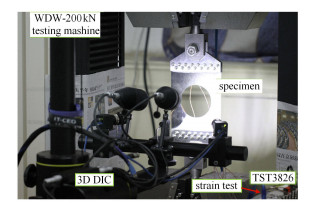

本文对3种不同铺层、3种不同圆形开口尺寸的层合板进行了单向拉伸实验测试,试件尺寸、材料参数及铺层方式与数值模拟的相同.实验测试采用WDW-200试验机对开口层合板进行单向拉伸实验,见图 4.本文采用了三维数字图像相关方法(3D DIC),对试件单面散斑区域进行应变测量.

|

图 4 开口层合板拉伸实验 Figure 4 Tension testing of laminates with cutout |

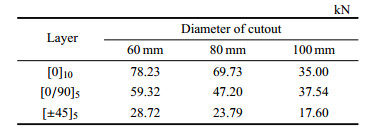

通过实验测试,我们同样可得到载荷--位移曲线(图 5),并进而获得各开口层合板的最终破坏极限载荷Fm,如表 4所示.实验结果与数值模拟结果的对比情况见表 5.

|

图 5 各开口层合板的载荷--位移曲线 Figure 5 Load--displacement curve of specimens |

| 表 4 极限载荷Fm的实验结果 Table 4 Experimental ultimate load Fm |

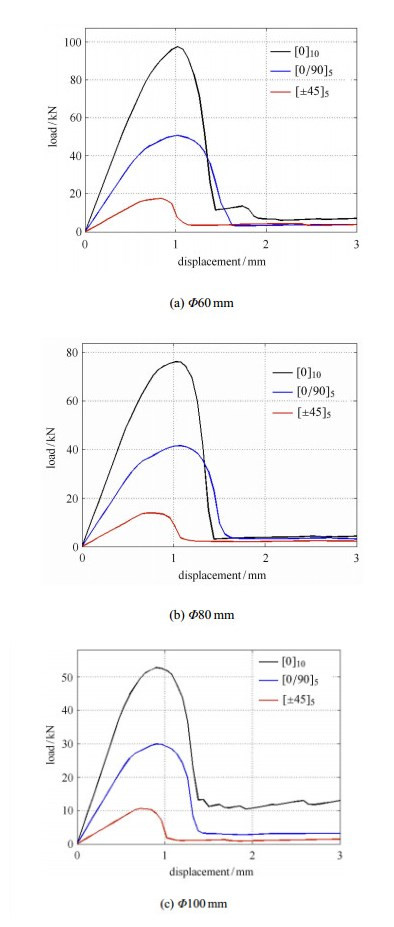

| 表 5 极限载荷的实验与数值结果比较 Table 5 Comparison of experimental and numerical ultimate loads |

图 5所示的各试验件测试的载荷--位移曲线,与图 2的计算结果相比,可发现大开口复合材料层合板的单向拉伸加载失效过程更趋近线性脆性断裂.

从表 4中的各开口层合板极限载荷的实验结果我们可以得出和表 3的计算结果同样的结论,即开口尺寸越大的层合板承载能力越弱,且[±45]5铺层的开口层合板承受单向拉伸载荷的能力最差. 表 5给出了实验与数值计算的极限载荷结果的比较,可以进一步发现[0]10铺层的开口层合板的实验测试结果都比计算的结果有所降低,特别是大开口(Φ100 mm)情况,降低更为明显.而[±45]5铺层的开口层合板的实验测试结果都比计算的结果有明显提高,且提高比例相近.只有[0/90]5铺层的开口层合板的实验测试结果都与计算的结果吻合较好,只略有提高.

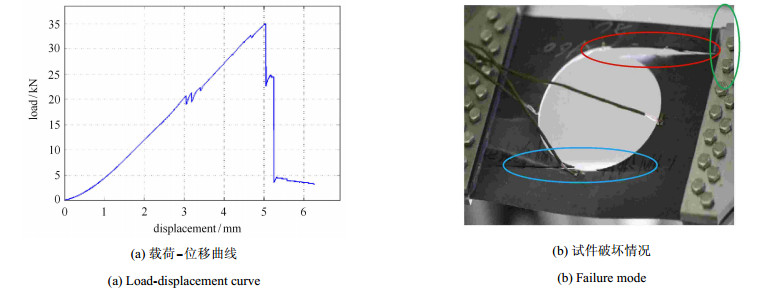

通过分析实验测试过程的载荷--位移曲线(图 5),我们还能够捕捉层合板失效破坏的过程.以如图 6所示的Φ100 mm开口[0]10单向铺层层合板的实验结果为例进行说明.从图 6(a)曲线可知试件在20.5 kN左右产生了裂纹破坏而导致载荷下降,对应于图 6(b)红色圆圈内所示的裂纹;试件在21 kN时出现了蓝色圈内所示的裂纹;试件在35 kN时出现了绿色圈内所示的试件端部断裂而失去承载能力.

|

图 6 Φ100 mm开口[0]10单向铺层层合板 Figure 6 [0]10 laminate with Φ100 mm cutout |

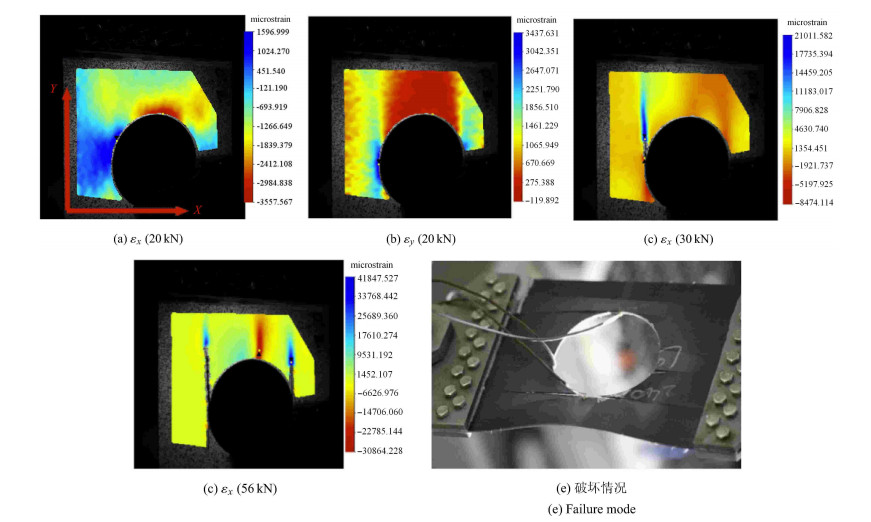

由于实验载荷--位移曲线不能充分体现开口层合板在实验测试过程中出现的破坏情况, 采用3D数字图像相关(digital image correlation, DIC)检测技术,测量试件表面的应变分布情况,以此来进行开口层合板在拉伸过程中出现的破坏模式分析.在处理各开口复合材料层合板DIC数据时,均以0 kN载荷下所拍摄的散斑图像作为参考图像,图像相关处理后的部分结果如图 7~图 9所示. 图 7(a)中的坐标系,Y方向为试件拉伸加载方向,εx和εy分别为x轴和y轴方向上的应变,ε1和ε2为主应变.

|

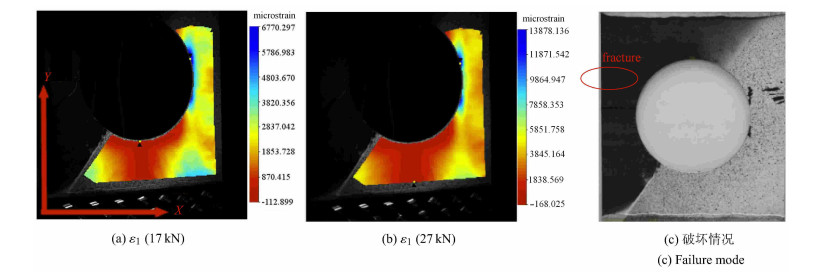

图 7 [0]10铺层Φ80 mm开口层合板 Figure 7 [0]10 laminate with Φ80 mm cutout |

|

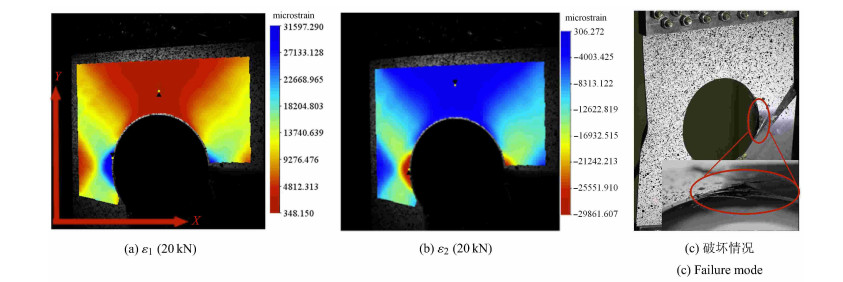

图 8 [0/90]5铺层Φ100 mm开口层合板 Figure 8 [0/90]5 laminate with Φ100 mm cutout |

|

图 9 [±45]5铺层Φ80 mm开口层合板 Figure 9 [±45]5laminate with Φ80 mm cutout |

图 7为[0]10铺层Φ80 mm开口层合板的部分应变云图,应变值由蓝色到红色连续变化.从图 7(a)可知,处于圆孔上下的开口孔边区域(红色部分)的应变为负值,表明该区域处于受压应力状态.颜色越红的点,表示压应变值越大. 图 7(b)中,处于圆孔左右的开口孔边区域(蓝色部分)的应变为正值,表明该区域处于受拉应力状态.颜色越蓝的点,表示拉应变值越大.蓝色最深点,为应力集中位置.对比图 7(b)~图 7(d),我们发现结构最先发生破坏的位置处于应力集中的位置.从实验测试的破坏失效过程(图 7(c)~图 7(e))来看,[0]10单向铺层开口层合板的失效起始点与实验测试裂纹起裂处相吻合,但是,裂纹扩展主要沿着0°方向上的纤维与基体间的界面开裂.这说明纤维和基体间的界面强度很弱.这也进一步解释了实验测试极限载荷值比计算结果低的结果,是由于数值计算对纤维和基体间的界面失效考虑不足.

图 8和图 9中开口层合板的裂纹起裂的位置同样在最大主应变集中点.而区别于[0]10铺层的开口层合板,[0/90]5和[±45]5铺层的开口层合板都沿着垂直于拉伸方向的横向断裂破坏.从实验的破坏形式来看,如图 8(c)和图 9(c)所示,[0/90]5铺层的开口层合板的断裂面较为规整,而[±45]5铺层的开口层合板在断裂面呈现严重的分层破坏形式.由于在数值模拟中,各层之间的界面强度考虑不够,因此,数值计算的极限载荷值比真实实验测试的结果要略低.

3 结论本文主要采用数值模拟和实验测试的方法,研究了碳纤维增强复合材料大开口层合板受单向拉伸载荷下的强度失效问题.研究结果表明:

(1) 大开口复合材料层合板在单向拉伸加载下主要呈现脆性破坏形式,开口尺寸越大,结构越容易发生破坏,而[±45]5铺层的开口层合板承载能力最弱,且存在严重的分层破坏情况.

(2) [0/90]5铺层开口层合板主要从应力集中处沿着垂直于拉伸方向断裂破坏,而[±45]5和[0]10铺层的开口层合板都从应力集中处沿着纤维与基体的界面开裂破坏.

(3) 实验中[0/90]5铺层和[±45]5铺层的开口层合板出现了非常严重的分层破坏形式,这使二维模型的有限元渐进失效分析无法模拟,因此,本文采用的非均质三维有限元模型的渐进失效分析,才能更好地分析复合材料开口层合板的破坏机理.今后的工作也将会基于实验结果,综合考虑界面损伤准则,建立三维模型,将层间应力与破坏失效过程做进一步分析.

| 1 | Ochoa OO, Reddy JN. Finite Element Analysis of Composite Laminates . Dordrecht: Kluwer Academic Publishers, 1992. |

| 2 | Reddy AK, Pandey AK. A first-ply failure analysis of composite laminates. Computers and Structures, 1987, 25 (3) : 371-393. DOI: 10.1016/0045-7949(87)90130-1. |

| 3 | Reddy YS, Reddy JN. Three-dimensional finite element progressive failure analysis of composite laminates under axial extension. Journal of Composites Technology and Research, 1993, 15 (2) : 73-87. DOI: 10.1520/CTR10358J. |

| 4 | Dong H, Wang JX, Karihaloo BL. An improved Puck's failure theory for fibre-reinforced composite laminates including the in situ strength effect. Composites Science and Technology, 2014, 98 (27) : 86-92. |

| 5 | Dong H, Wang JX. A criterion for failure mode prediction of angleply composite laminates under in-plane tension. Composite Structures, 2015, 128 (15) : 234-240. |

| 6 | Dong H, Li Z, Wang JX, et al. A new fatigue failure theory for multidirectional fibre-reinforced composite laminates with arbitrary stacking sequence. International Journal of Fatigue, 2016, 87 : 294-300. DOI: 10.1016/j.ijfatigue.2016.02.012. |

| 7 | Lapczyk I, Hurtado JA. Progressive damage modeling in fiberreinforced materials. Composites Part A:Applied Science and Manufacturing, 2007, 38 (11) : 2333-2341. DOI: 10.1016/j.compositesa.2007.01.017. |

| 8 | 徐焜, 许希武. 三维编织复合材料渐进损伤的非线性数值分析. 力学学报, 2007, 39 (3) : 398-407. ( Xu Kun, Xu Xiwu. Nonlinear numerical analysis of progressive of 3D braided composites. Chinese Journal of Theoretical and Applied Mechanics, 2007, 39 (3) : 398-407. (in Chinese) ) |

| 9 | Xu XD, Wisnom MR, Li XQ, et al. A numerical investigation into size effects in centre-notched quasi-isotropic carbon/epoxy laminates. Composites Science and Technology, 2015, 111 (6) : 32-39. |

| 10 | Chang FK, Chang KY. A progressive damage model for laminated composites containing stress concentrations. Journal of Composite Materials, 1987, 21 (9) : 834-855. DOI: 10.1177/002199838702100904. |

| 11 | Chang FK, Lessard LB. Damage tolerance of laminated composites containing an open hole and subjected to compressive loadings:Part I-Analysis. Journal of Composite Materials, 1991, 25 (1) : 2-43. DOI: 10.1177/002199839102500101. |

| 12 | Chang KY, Liu S, Chang FK. Damage tolerance of laminated composites containing an open hole and subjected to tensile loadings. Journal of Composite Materials, 1991, 25 (3) : 274-301. |

| 13 | 王丹勇, 温卫东, 崔海涛. 含孔复合材料层合板静拉伸三维逐渐损伤分析. 力学学报, 2005, 37 (6) : 787-794. ( Wang Danyong, Wen Weidong, Cui Haitao. Three-dimensional progressive damage analysis of composite laminates containing a hole subjected to tensile loading. Chinese Journal of Theoretical and Applied Mechanics, 2005, 37 (6) : 787-794. (in Chinese) ) |

| 14 | Maimi P, Camanho PP, Mayugo JA, et al. A continuum damage model for composite laminates:Part I-Constitutive model. Mechanics of Materials, 2007, 39 (10) : 897-908. DOI: 10.1016/j.mechmat.2007.03.005. |

| 15 | Maimi P, Camanho PP, Mayugo JA, et al. A continuum damage model for composite laminates:Part Ⅱ-Computational implementation and validation. Mechanics of Materials, 2007, 39 (10) : 909-919. DOI: 10.1016/j.mechmat.2007.03.006. |

| 16 | Zhang JY, Liu FR, Zhao LB, et al. A novel characteristic curve for failure prediction of multi-bolt composite joints. Composite Structures, 2014, 108 : 129-136. DOI: 10.1016/j.compstruct.2013.09.019. |

| 17 | Zhang JY, Liu FR, Zhao LB, et al. A progressive damage analysis based characteristic length method for multi-bolt composite joints. Composite Structures, 2014, 108 : 915-923. DOI: 10.1016/j.compstruct.2013.10.026. |

| 18 | 孔祥宏, 王志瑾. 复合材料层压板压缩剩余强度分析. 飞机设计, 2014, 34 (6) : 42-52. ( Kong Xianghong, Wang Zhijin. Compressive residual strength analysis of composite laminate. Aircraft Design, 2014, 34 (6) : 42-52. (in Chinese) ) |

| 19 | 姚辽军, 赵美英, 周银华. 不同孔径复合材料层合板应变集中及失效强度分析. 机械科学与技术, 2011, 30 (5) : 761-764. ( Yao Liaojun, Zhao Meiying, Zhou Yinhua. Strain concentrations and progressive damage analysis of notched composite laminates. Mechanical Science and Technology for Aerospace Engineering, 2011, 30 (5) : 761-764. (in Chinese) ) |

| 20 | 黄河源, 赵美英, 王文智, 等. 复合材料三维损伤模型在大开口结构强度预测中的应用. 复合材料学报, 2015, 32 (3) : 881-887. ( Huang Heyuan, Zhao Meiying, Wang Wenzhi, et al. Application of composite material 3D damage model in strength prediction of large opening structures. Acta Materiae Compositae Sinica, 2015, 32 (3) : 881-887. (in Chinese) ) |

| 21 | 李秋漳, 姚卫星, 陈方. 复合材料层合板缺口强度的CDM三维数值模型. 复合材料学报, 2016, 33 . ( Li Qiuzhang, Yao Weixing, Chen Fang. CDM three-dimensional numerical model for the notched strength of composite laminates. Acta Materiae Compositae Sinica, 2016, 33 . (in Chinese) ) |

| 22 | Li XL, Gao WC, Liu Wei. Post-buckling progressive damage of CFRP laminates with a large-sized elliptical cutout subjected to shear loading. Composite Structures, 2015, 128 : 313-321. DOI: 10.1016/j.compstruct.2015.03.038. |

| 23 | 吴义韬, 姚卫星, 沈浩杰. 复合材料宏观强度准则预测能力分析. 复合材料学报, 2015, 32 (3) : 864-873. ( Wu Yitao, Yao Weixing, Shen Haojie. Prediction ability analysis of macroscopic strength criteria for composites. Acta Materiae Compositae Sinica, 2015, 32 (3) : 864-873. (in Chinese) ) |

| 24 | Camanho PP, Matthews FL. A progressive damage model for mechanically fastened joints in composite laminates. Journal of Composite Materials, 1999, 33 (24) : 906-927. |

| 25 | Camanho PP, Matthews FL. Stress analysis and strength prediction of mechanically fastened joints in FRP:A review. Composites Part A-Applied Science and Manufacturing, 1997, 28 (6) : 529-547. DOI: 10.1016/S1359-835X(97)00004-3. |

| 26 | Hashin Z. Failure criteria for unidirectional fiber composites. Journal of Applied Mechanics, 1980, 47 (2) : 329-334. DOI: 10.1115/1.3153664. |