2. 力学及山区河流开发保护国家重点实验室, 成都 610065;

3. 质灾害防治与地质环境保护国家重点实验室, 成都 610059

Bazant等认为[1],在研究固体冲击破碎等问题时,经典的断裂力学已不适用,例如在军事防护工程设计时,断裂力学高估了导弹冲击混凝土、岩体结构的穿甲能力.又有人认为[2],当用爆燃气体压裂地层进行油气开发时,无论起裂、扩展还是止裂都与材料的断裂韧度无关.然而我们认为,真正的问题是"经典"断裂力学必须向"高端"断裂力学发展,对动态断裂问题,如果仅仅考虑静态应力强度因子及静态断裂韧度,仍然停留在静态的基础断裂理论[1, 2],得出"不适用"或"无关"的看法也是可以理解的.随着断裂力学理论和方法的不断发展,尤其是动态断裂理论的逐渐成熟[3, 4],越来越多的动态断裂问题可以得到解释,并用于指导工程实践,如深部采矿、页岩气开采,隧道掘进,边坡失稳,地震地壳板块的断裂与错动等.这类与岩石有关的动态断裂问题都是岩石动态断裂力学研究的范畴.

岩石的动态断裂韧度是评价岩石抵抗裂纹动态起裂、扩展和止裂性能的参数[4],它包含3种:(1)动态起裂韧度,(2)动态扩展韧度,(3)动态止裂韧度.它们分别对应于岩石动态断裂过程中的3个阶段,即动态起裂、动态扩展和动态止裂.目前关于岩石动态断裂的研究主要集中在动态起裂和扩展阶段[5]. Kang等[6]从理论和数值上研究了含裂纹岩体在冻结压力和远场压力下裂纹的起裂和扩展机理. Zhang等 [7]采用分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)实验系统进行了半圆盘三点弯曲动态实验,用多种方法检测了裂纹扩展速度,并用准静态法求得了大理岩的动态起裂和扩展韧度. Wang等[8]采用裂纹扩展计检测了中心直裂纹平台巴西圆盘动态实验中裂纹扩展的速度历程,并用实验-数值-解析法求得了砂岩的动态起裂和扩展韧度. Gao等[9]在SHPB动态实验中结合数字图像相关法获得了切槽半圆盘试样动态实验中裂纹尖端区域的动态应变信息,并研究了大理岩材料的动态起裂和扩展韧度. 张财贵等[10, 11]用边裂纹平台圆环试样测得了砂岩的动态起裂和扩展韧度.但是,至今岩石动态止裂韧度却鲜有人问津.

裂纹止裂是裂纹运动过程中可能发生的一种现象,发生在裂纹快速扩展阶段的止裂称为动态止裂[4].研究这一现象并进行止裂设计,是实现断裂控制的能动性手段,在理论和工程上都具有非常重要的意义.目前关于止裂的研究,主要集中在输油气管道、核燃料储存容器等金属材料.Ravi-Chandar[12]在关于止裂的研究中指出,实现止裂有两种途径,一种是从结构的角度分析,假定材料断裂韧度$K_{rmIC}$ (或$G_{\rm IC}$)为常数,而结构提供给裂纹扩展的驱动力$K_{\rm I}$ (或$G_{rmI}$)随裂纹长度的增加而减小,从而导致止裂;另一种是从材料的角度分析,在这种情形下,随着扩展裂纹长度的增加,材料断裂韧度$K_{\rm IC}$ (或$G_{\rm IC}$)逐渐增加,从而明显的超过驱动力$K_{\rm I}$ (或$G_{\rm I}$)而实现止裂.若两种途径都有,则需要$\dfrac{\partial K_{\rm I} }{\partial a} < \dfrac{\partial K_{\rm IC} }{\partial a}$.1988年,美国材料试验学会提出了测试合金钢材料止裂韧度的建议实验方法[13],即楔型加载紧凑拉伸实验(compact crack arrest specimen,CCA),它是基于上述第一类途径实现止裂的.但是CCA试验所测的止裂韧度是基于静态分析所得,它忽略了动态效应对止裂韧度的影响,仅视止裂韧度为起裂韧度的一个补充.Freund[14]和Kalthoff [15]指出忽略裂纹扩展速度和试样起裂之后裂纹面卸载波在自由边界的反射对试样结构的影响是不恰当的,必须重新寻找关于动态止裂韧度测试的新方法.在这方面的初步工作有:Ravi-Chandar [12]观察到裂纹在止裂之前并没有一个特别明显的减速过程,而是裂纹在扩展中突然止住,随后又分析了加载波在裂纹面反射对止裂韧度测试的影响.在Ravi-Chandar的启发下,法国学者Iung和Pineau[16]采用边裂纹圆环试样分离了加载波在自由面反射对裂纹扩展的影响,测得了低合金钢的止裂韧度,其值略小于起裂韧度.

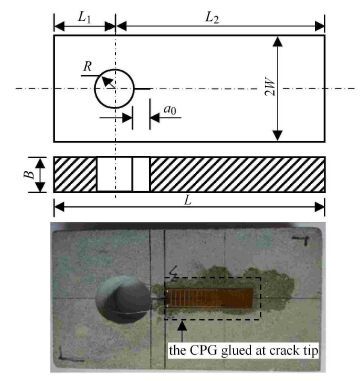

压缩单裂纹圆孔板(single cleavage drilled compression,SCDC)试样[17](如图1所示),是基于压缩双裂纹圆孔板[18] (double cleavage drilled compression,DCDC)试样提出的,其优点包括试样构型简单、制作方便,压缩至拉的加载方式容易控制,裂纹扩展路径非常理想,特别适合于测试准脆性材料的断裂韧度. Nemat-Nasser的研究小组[19, 20]使用DCDC研究了聚甲基丙烯酸甲酯材料的断裂和自愈性能. 倪敏等[21]用SCDC试样测试了砂岩的动态起裂韧度,并比较了准静态法和实验-数值法所得结果的合理性.杨井瑞等[22]用SHPB撞击SCDC试样,测试了砂岩的动态起裂和扩展韧度,并且证实用SCDC试样能够测试岩石动态止裂韧度.文献[22]对岩石动态止裂问题的研究在国内尚属首次,虽然只是初步探讨,对后续岩石动态止裂问题的深入研究仍有积极意义.在上述用SCDC试样研究[21, 22]的基础上,本文在用大直径$\phi $100 mmSHPB撞击砂岩SCDC试样的I型动态断裂试验中,采用裂纹扩展计(crack propagation gauge,CPG)监测动态载荷下裂纹尖端的起裂、扩展和止裂的动态全历程,用实验-数值-解析法测试砂岩的动态起裂,动态扩展,和动态止裂韧度.

|

图1 SCDC试样示意图和实物图 Fig.1 Sketch and photo of SCDC specimen |

SCDC试样构型示意图和实物图如图1所示.

如图1所示,试样总长度$L =150$ mm,厚度$B =30$ mm,半宽$W =45$ mm,中心圆孔圆心距离试样左边界$L_{1}=40$ mm,圆孔圆心距离试样右边界$L_{2} =110$ mm,圆孔半径为$R =15$ mm,预制裂纹长度为$a_{0} = 10$ mm.试样材料为隆昌青砂岩岩心,经测定砂岩材料弹性模量$E =17.67$ GPa,泊松比$\mu =0.21$,密度 $\rho=3 055$ kg/m$^{3}$,膨胀波波速$c_{\rm d} =2 551.6$ m/s,剪切波速$c_{\rm s} =1 546.0$ m/s,瑞雷波波速$c_{\rm R} =1 411.0$ m/s,静态断裂韧度$K_{\rm IC} = 0.658$ MPa$\cdot$m$^{1/2}$. 预制裂纹尖端经打磨锋利的薄锯片加工后,裂尖宽度小于0.4 mm,符合国际岩石力学学会关于岩石断裂实验裂纹尖端制作要求.

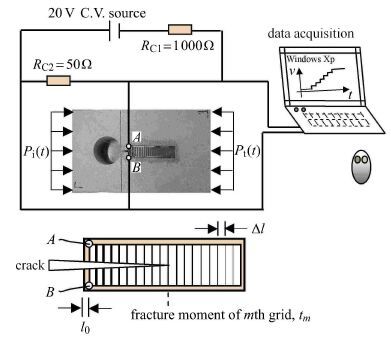

1.2 裂纹扩展计的结构和原理裂纹扩展计(crack propagation gauge,CPG)是由一系列宽度不同的金属丝并联而成,用于监测裂纹起裂及裂纹传播速度历程的新型传感器.由于其测试简单、灵敏、占用采集通道少、监测范围长,特别适合于动态断裂实验测试[7, 8, 22].其结构原理和使用电路图,如图2所示. CPG初始电阻为$3 \Omega $,实验时将CPG与$R_{\rm C1}=50 \Omega$并联,再串联一个保护电阻$R_{\rm C2}=1 000 \Omega $,防止电路电流过大而损坏CPG.

|

图2 CPG构造及工作电路图 Fig.2 Structure and circuit diagram of CPG |

实验时,用恒压源(C.V. source)为电路提供20 V恒定电压.当SCDC试样受到动载荷作用而起裂时,裂纹从较宽的断裂丝一侧开始扩展,随着裂纹的扩展,断裂丝会依次发生断裂,CPG的并联总电阻就会增加$\Delta \text{R}$,从而导致CPG两端电压的变化,通过监测电压阶跃变化的起跳点即可确定裂纹扩展到该位置的时刻,而断裂丝之间的距离是已知的,这样便可以计算出裂纹扩展的速度历程.本次使用的CPG型号为BKX3-17.8CY,敏感栅总栅宽为44 mm,一共21根断裂丝,每相邻两根断裂丝之间的间隔$\Delta l=2.2$ mm,栅长为10 mm,第1根断裂丝距离基底前缘$l_{0} =2$ mm. 当裂纹扩展导致第$m$ ($1 ≤ m≤ 21$)根断裂丝断裂时,记该时刻为$t_{ m}$. 那么裂纹扩展的平均速度$v_{\rm a}$和裂纹起裂时刻$t_{rmf}$可用如下公式求得.

\[{{v}_{\text{a}}}=\frac{(m-1)\Delta l}{{{t}_{m}}-{{t}_{1}}}\]

(1a)

\[{{t}_{\text{f}}}={{t}_{1}}-\frac{{{l}_{0}}}{{{v}_{\text{a}}}}\]

(1b)

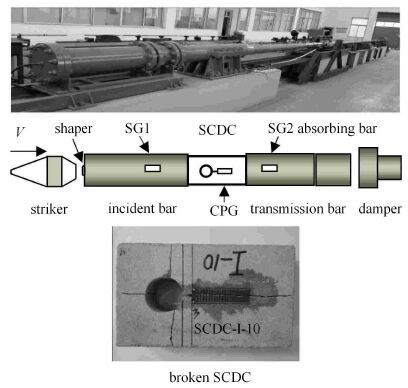

实验在解放军总参谋部洛阳工程兵科研三所进行,利用该所常规武器侵彻爆炸效应防护实验室的 $\phi $100 mm大直径SHPB装置对SCDC试样进行冲击加载. SHPB入射杆长$l_{\rm i} =4 500 $ mm,透射杆长$l_{\rm t} =3 000$ mm.加载气压分(0.28 MPa,0.30 MPa,0.35 MPa,0.4 MPa) 4个气压等级进行加载,以进行不同加载率下的动态断裂试验.为了获得岩石动态断裂试验的最佳加载波形,实验选用"梭型"弹头获得半正弦加载波[23];为了使应力波在杆中传播时满足一维应力波假设[24],在炮弹与撞击杆端面之间粘贴波形整形器以滤除高频波,减弱大直径压杆的横向弥散效应;此外,在试样和压杆的两个接触端面分别涂抹凡士林以消除试样的端面摩擦效应,使动态实验结果更具有真实性[25].实验前,分别在入射杆距离试样端面1 500 mm处粘贴高灵敏度的应变片SG1,在透射杆距离试样端面1 000 mm处粘贴高灵敏度应变片SG2,用瞬态记录仪来采集经过超动态应变仪放大的入射应变 $\varepsilon_{\rm i}(t)$、反射应变$\varepsilon_{\rm r} (t)$和透射应变 $\varepsilon _{\rm t} (t)$.正式试验前,进行一次测试空打(即两压杆之间不放置试样)来检测各个采集通道是否畅通,此举还可以消除试验仪器的机械误差.SHPB实验装置及动态实验图,如图3所示.

|

图3 SHPB实验装置和SCDC试样 Fig.3 Setup of SHPB and SCDC specimen |

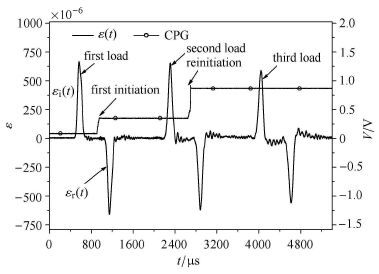

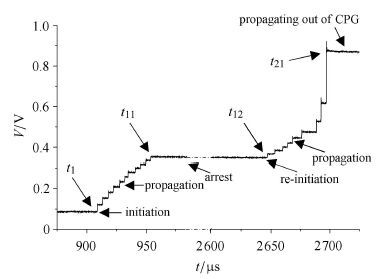

以试样SCDC-I-10作为典型试样对整个断裂过程进行分析,由瞬态记录仪采集到的入射杆上的入射应变 $\varepsilon_{rmi}(t)$和反射应变$\varepsilon_{\rm r}(t)$以及CPG采集电压信号如图4所示.

|

图4 入射杆信号和CPG信号 Fig.4 The signal of incident bar and CPG |

在SHPB动态实验中,入射杆上应变片SG1采集到一次完整的入射波和反射波称为一次动态加载.如图4所示,整个动态实验一共采集3次加载过程,即实验触发后高压气体驱动炮弹撞击入射杆端面产生弹性压缩波并向前传播至试样端面,此为第1次加载;作用于试样端面的压缩波在压杆端面发生反射,到达另一端时又反射并向前传播至试样端面再次加载,此为第2次加载.继续分析CPG电压信号,当第1次加载波作用于试样端面时,试样动态起裂(第1次起裂)并扩展,扩展至一定裂纹长度时裂纹止裂,CPG信号表现为水平段;当第2次加载波作用于试样端面时,裂纹再次起裂(第2次起裂)并向前扩展,直至穿越CPG检测区域;因此,当第3次载荷作用于试样端面时,CPG电压信号已经稳定,没有发生电压改变.这说明,在第1和第2两次加载波作用下,SCDC试样经历了动态起裂---动态扩展---动态止裂---再次起裂的完整断裂过程,为了更详细的分析各个时间节点,将CPG电压信号放大处理,如图5所示.

|

图5 CPG电压信号 Fig.5 The voltage signal of CPG |

由图5中CPG信号可知,一共21个电压阶跃起跳点,对应CPG中的21根断裂丝断裂时刻. 裂纹在$t_{1}$时刻起裂并扩展直至$t_{11}$时刻,在$t_{11}$时刻到$t_{12}$时刻之间CPG信号表现为水平段,水平段间隔1 693.1 $\mu$s,可以判定裂纹止裂于CPG第11根断裂丝和第12根断裂丝之间所对应的裂纹长度,随后裂纹在$t_{12}$时刻再次起裂并扩展至断裂丝完全断开,超出CPG检测范围.为了讨论时间的合理性,计算第1次加载载荷作用于试样后,应力波在SHPB入射杆上传播一个来回的时间为$2l_{rmi}/c_{\rm b}=1 716.2 \mu $s,而$t_{1}=908.4 \mu$s,应力波从试样端面传播到裂纹尖端所需时间为19.6 $\mu$s,因而大致计算出裂纹再次起裂的时刻约为908.4+1 716.2+19.6=2 644.2 μs,与CPG所检测到的试样再次起裂时刻$t_{12}=2 646.3 \mu$s非常吻合,这既说明了动态实验全过程分析的正确性,也印证了CPG检测裂纹断裂各个时刻的准确性.

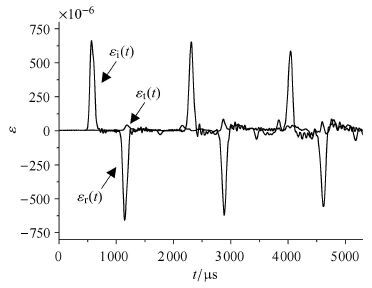

2.3 动态载荷对SCDC-I-10试样进行分析,由瞬态记录仪采集到的入射杆上的入射应变 $\varepsilon _{\rm i}(t)$和反射应变$\varepsilon_{\rm r}(t)$以及透射杆上的透射应变$\varepsilon _{t}(t)$如图6所示.

|

图6 SCDC-I-10 的入射、反射和透射波 Fig.6 Incident,reflected and transmitted wave of SCDC-I-10 |

根据SHPB动态实验中的一维应力波理论,入射杆施加在试样左端面的动态载荷$P_{\rm

L}(t)$可以通过入射波和反射波叠加得到;透射杆施加在试样右端面的动态载荷$P_{\rm

R}(t)$可以由透射杆上检测到的透射波得到,如式(2)所示.

\[{{P}_{\text{L}}}(t)={{E}_{\text{b}}}{{A}_{\text{b}}}[{{\varepsilon }_{\text{i}}}(t)+{{\varepsilon }_{\text{r}}}(t)]\]

(2a)

\[{{P}_{\text{R}}}(t)={{E}_{\text{b}}}{{A}_{\text{b}}}{{\varepsilon }_{\text{t}}}(t)\]

(2b)

根据构型和实验目的的不同,动态载荷的选择往往是多样化的[22].如,在金属强度测试或加载率测试实验中,试样构型往往为圆柱形且尺寸较小,在动态冲击试验完成后试样不会呈现为破碎破坏. 此时,能量消耗比较小,试样左端载荷$P_{rmL}(t)$几乎等于试样右端载荷$P_{\rm R}(t)$,此时认为$\varepsilon_{\rm i}(t) + \varepsilon _{\rm r}(t) =\varepsilon_{\rm t}(t)$,即满足应力均匀性,采用透射端载荷 $P_{rmR}(t)$作为实验加载载荷$P(t)$,此方法称为"一波法".一些特殊实验构型,如边切槽巴西圆盘、圆孔巴西圆盘类试样,在实验时由于实验试样构型原因,在透射端所受载荷$P_{rmR}(t)$几乎没有,或者比入射端载荷$P_{rm L}(t)$小一个数量级,此时采用入射端载荷$P_{rmL}(t)$作为动态实验的加载载荷$P(t)$,此方法称为"二波法".在脆性材料和硬介质材料的实验中,由于试样尺寸较大,且材料破坏为几块或多块碎屑,导致左端的加载载荷$P_{rmL}(t)$不等于右端的加载载荷$P_{rm R}(t)$.此时,一些学者为了使用准静态法就将试样左端所受载荷与试样右端所受载荷的算数平均值作为动态实验的加载载荷$P(t)$,此法称为"三波法".由于本次实验试样尺寸较大且本身加工了孔洞和预制裂纹,岩石动态断裂时会消耗能量,实验完成后岩体碎屑飞出也会消耗能量,故试样右端所受载荷$P_{rmR}(t)$ 必然小于左端$P_{rm L}(t)$所受载荷.加之本文的研究方法为实验-数值-解析法,不需要满足准静态法研究中的应力均匀性假设,故选择试样左端所受载荷$P_{rmL}(t)$ 作为动态实验的加载载荷$P(t)$(即二波法),SCDC-I-10的加载载荷如图7所示.图中,SCDC-I-10的最大载荷$P_{\max} =163.5$ kN,所对应时刻$t_{\max} =60.3 \mu $s.为了便于计算,设动态加载波到达试样左端面的瞬时时刻为$t_{0}$时刻,后续时刻均设为$t_{0}$时刻的相对时刻.

|

图7 SCDC-I-10试样的动态加载载荷 Fig.7 Dynamic load of SCDC-I-10 specimen |

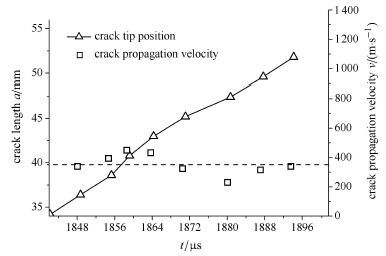

根据式(1a)求出第1次加载波作用下(第1阶段)裂纹长度与裂纹扩展速度之间的关系,即裂纹从$t_{1}$到$t_{11}$的扩展速度历程,如图8所示.

|

图8 第1阶段裂尖位置和对应的裂纹扩展速度 Fig.8 Crack tip position and velocity of first stage |

根据式(1a)求出第2次加载波作用下(第2阶段)裂纹长度与裂纹扩展速度之间的关系,即裂纹从$t_{12}$到$t_{21}$的扩展速度历程,如图9所示.

|

图9 第2阶段裂尖位置和对应的裂纹扩展速度 Fig.9 Crack tip position and velocity of second stage |

第1次加载时,SCDC-I-10最大裂纹扩展速度为550.0 m/s,最小裂纹扩展速度为398.4 m/s,平均速度为$v_{\rm a1}=493.2$ m/s,如图8所示. 整个第1次加载扩展范围内,裂纹扩展速度基本保持为平均速度扩展(如图中虚线所示).第2次加载时,SCDC-I-10最大裂纹扩展速度为448.9 m/s,最小裂纹扩展速度为229.2 m/s,平均裂纹扩展速度为$v_{rma2} =352.1$ m/s,如图9所示. 第2次加载过程中裂纹扩展速度在平均裂纹扩展速度上下有所振荡,且$v_{rma2}$小于$v_{\rm a1}$.这是由于第1次加载波作用于SCDC试样时,一部分能量用于试样起裂和内部的细微破坏,一部分能量经过试样传递进入透射杆中;应力波经入射杆杆端面反射后,成为第2次加载波作用于SCDC试样端面时,显然所携带的能量小于第1次加载波,因此再次起裂时的$v_{rma2}$小于$v_{rma1}$;由于第1次加载裂纹扩展并止裂后,裂纹尖端残留许多天然的微裂纹,第2次加载再次引起裂纹起裂时,这些微裂纹会相互作用,加之第2次加载波的波形较第1次有一定的弥散,故造成第2次起裂时的裂纹传播速度有所振荡.

第1次加载完成到第2次加载开始之前包含了动态断裂的全过程(动态起裂---扩展---止裂),即CPG的第12根断裂丝断裂之前,对应时刻为$t_{12}$,如图5所示. 因此假定试样在第1次加载作用下起裂后以速度$v_{rma1}$匀速的穿过I阶段,以速度$v_{\rm a1}$作为裂纹扩展至I阶段中点处的速度. 那么试样的起裂时刻$t_{rmf}$,平均速度$v_{\rm a1}$,裂纹扩展至I阶段中点处的时刻$t_{p} =( t_{1}+t_{11})/2$,I阶段中点处所对应的裂纹长度$a_{\rm p}= a_{0}+l_{0} +6 \Delta l$均可以求出.

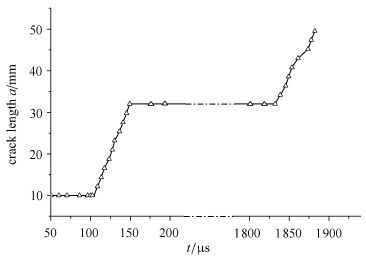

由Ravi-Chandar [12]的实验研究可知,裂纹体在受动态载荷时起裂并以匀速扩展,当裂纹发生止裂时并未出现一个明显的减速过程,即止裂是突然止住(an abrupt arrest),如图10所示.图中纵坐标含义为裂纹长度,横坐标表示为时间,斜率即为裂纹扩展速度,可以看出裂纹起裂后以匀速扩展到一定阶段后裂纹止裂,即图中的水平段,随后裂纹再次起裂并以匀速扩展.

SCDC-I-10试样的裂纹长度和扩展速度如图11所示.

|

图11 SCDC-I-10试样的裂纹长度和扩展时刻 Fig.11 Crack length and propagation time of SCDC-I-10 |

SCDC-I-10试样的裂纹长度随时间变化历程与文献[12]所得结果一致,即裂纹先起裂并匀速扩展,到达一定阶段后突然止裂,随后裂纹再次起裂并扩展. 由图5可知,SCDC-I-10试样裂纹止裂于第11根断裂丝和第12根断裂丝之间,假设其止裂于间距$\Delta l/2$处并突然止裂,即可求出对应的止裂长度$a_{\rm a}$和止裂时刻$t_{\rm a}$. $a_{\rm a}=l_{0} +10 \Delta l+\Delta l /2=33.3$ mm,${{t}_{\text{a}}}={{t}_{11}}+0.5\Delta l/{{v}_{\text{a1}}}=151.4\mu $s,实验数据处理结果如表1所示.

| 表1 动态实验数据 Table 1 Dynamic experimental data |

表1中,$P_{\rm g}$为SHPB加载气压,空白行对应的试样为实验失败试样,这是由于裂纹扩展路径弯折或试样破坏方式异常造成的.

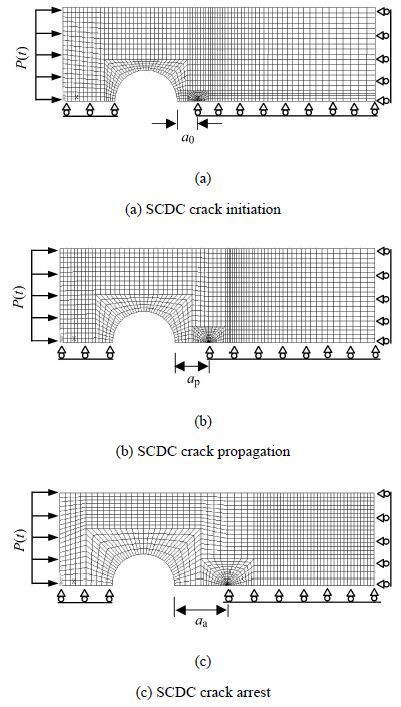

3 确定动态断裂韧度 3.1 计算动态应力强度因子用有限元ANSYS计算SCDC-I-10模型在3种裂纹长度($a_{0}$,$a_{\rm p}$,$a_{rma}$)下的动态应力强度因子,即将动态实验所得载荷时间历程$P(t)$输入SCDC的有限元计算程序,读取裂纹面上的动态位移,根据求解应力强度因子的位移外推法[26],计算出动态应力强度因子时间历程$K_{\rm I}^{0}(t)$. 有限元模型如图12,考虑到构型的对称性采用1/2模型,裂纹尖端采用1/4奇异单元模拟裂纹尖端的应力奇异性,共1 585 个单元,4 935个节点,动态载荷加载时间步长为0.1 $\mu$s,共1 600个载荷步.

|

图12 SCDC的1/2有限元模型 Fig.12 FEM model of half SCDC |

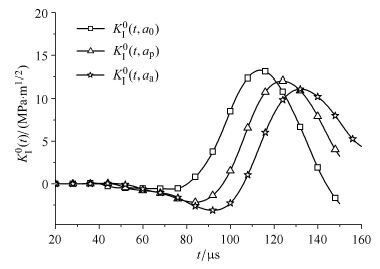

当有限元模型为图12(a)时,裂纹长度为$a_{0}$,所求动态应力强度因子记为$K_{\rm I}^{0}(t,a_{0})$,用于确定砂岩的动态起裂韧度;当有限元模型为图12(b)时,裂纹长度为$a_{rmp}$,所求动态应力强度因子计为$K_{I}^{0}(t,a_{\rm p})$,用于确定砂岩的动态扩展韧度;当有限元模型为图12(c)时,裂纹长度为$a_{\rm a}$,所求动态应力强度因子记为$K_{\rm I}^{0}(t,a_{rma})$,用于确定砂岩的动态止裂韧度. SCDC-I-10三种裂纹长度下的动态应力强度因子如图13.

|

图13 3种静止裂纹长度下的动态应力强度因子 Fig.13 Dynamic SIF of three lengths of static crack |

Freund[3]基于Green函数基本解的概念,通过对含边裂纹半无限弹性体裂纹表面受与时间无关阶跃点载荷作用下裂纹扩展理论解的叠加,将速度影响因素从动态应力强度因子中分离出来,提出普适函数的概念. 即,无限平面中以速度$v$匀速扩展的半无限裂纹的动态应力强度因子$K_{rmI}(v)$的时间历程,可以表示成该时刻相同静止裂纹长度下受相同动载荷的动态应力强度因子$K_{rmI}^{0}$和与速度$v$相关的普适函数值$k(v)$的乘积. 随后,又将其推广到复杂边界条件和非匀速条件下.即在任何情况下,张开裂纹在一般荷载作用下以任意速度$v$扩展的动态应力强度因子等于瞬时裂尖的普适函数$k(v)$乘上适用于具有该处静止裂尖的动态应力强度因子[3, 12],即

\[K_{\text{I}}^{\text{d}}(t)=k(v)\cdot K_{\text{I}}^{0}(t,a)\]

(3)

Ravi-Chandar[12]在关于动态断裂的进一步研究中,给出了裂纹扩展速度为$v$的普适函数$k(v)$的计算公式,如式(4). 可以知道$k(v)$是关于裂纹扩展速度$v$单调递减的函数,当试样裂纹未起裂时$v =0$,此时$k(v =0)=1$.

\[k(v)\approx \frac{(1-v/{{c}_{\text{R}}})}{\sqrt{1-v/{{c}_{\text{d}}}}}\]

(4)

SCDC-I-10试样受动态载荷作用但未起裂之前,裂纹扩展速度为$v=0$,对应的普适函数值为$k(v =0)=1$,由式(3)可知此时的动态应力强度因子即为$K_{\rm I}^{\rm d}(t)=K_{\rm I}^{0}(t,a_{0})$,若不考虑外界温度对实验的影响,根据动态起裂准则即可确定砂岩的动态起裂韧度.

\[K_{\text{IC}}^{D}\left( {{{\dot{K}}}_{I}} \right)=K_{\text{I}}^{\text{d}}\left[ {{t}_{\text{f}}},{{a}_{0}},v=0,P(t) \right]\]

(5)

|

图14 确定动态起裂韧度 Fig.14 Determination of dynamic crack initiation toughness |

SCDC-I-10试样受动态载荷作用,裂纹起裂并以速度$v_{\rm a1}$匀速扩展时,对应的普适函数值为$k(v_{\rm a1})$,由式(3)可知此时扩展裂纹尖端的动态应力强度因子需要用相应速度下的普适函数对模型(b)下的动态应力强度因子$K_{\rm I}^{0}(t,a_{\rm p})$进行修正,即$K_{\text{I}}^{\text{d}}(t)=k({{v}_{\text{a1}}})\centerdot K_{\text{I}}^{0}(t,{{a}_{\text{p}}})$. 若不考虑外界温度对实验的影响,根据动态扩展准则即可确定砂岩的动态扩展韧度.

\[K_{\text{IC}}^{\text{d}}\left( {{v}_{\text{a1}}} \right)=K_{\text{I}}^{\text{d}}\left[ {{t}_{\text{p}}},{{a}_{\text{p}}},v={{v}_{\text{a1}}},P(t) \right]\]

(6)

|

图15 确定动态扩展韧度 Fig.15 Determination of dynamic crack propagation |

止裂韧度最早由断裂力学大师Iwrin和Wells [27]提出,但他将其看作是裂纹起裂的一个补充,并用静态断裂理论对止裂进行研究.随后,经过大量学者的深入研究,得出止裂是一个动态过程,必须用动态断裂理论来对止裂进行研究. Freund[3]和Ravi-Chandar[12]提出了动态止裂韧度的定义,即,不能维持裂纹继续扩展的最大动态应力强度因子即为动态止裂韧度. 那么,动态止裂准则可以表示为

\[K_{\text{I}}^{\text{d}}(t)\le K_{\text{IC}}^{\text{a}}(T),t\ge {{t}_{\text{a}}}\]

(7)

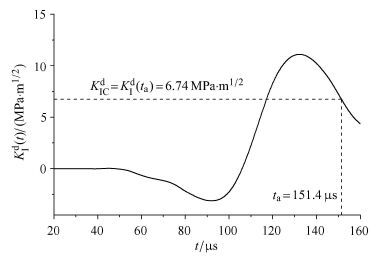

SCDC-I-10试样受动态载荷起裂后,裂纹以速度$v_{\rm a1}$匀速扩展,扩展至裂纹长度为$a_{rma}$时裂纹止裂(即CPG的第11根断裂丝和第12根断裂丝之间),此时裂纹扩展速度为$v=0$,对应的普适函数为$k(v=0)=1$,由式(3)可知此时的动态应力强度因子即为$K_{rmI}^{\rm d}(t)=K_{rm I}^{0}(t,a_{rmp})$,若不考虑外界温度对实验的影响,根据动态止裂准则即可确定砂岩的动态止裂韧度.如图16所示,SCDC-I-10所测砂岩的动态止裂韧度为6.74 MPa$\cdot $m$^{1/2}$,它比动态起裂韧度值略小.

|

图16 确定动态止裂韧度 Fig.16 Determination of dynamic crack arrest toughness |

SCDC动态实验所测砂岩的动态断裂韧度如表2所示.

| 表2 砂岩的动态断裂韧度 Table 2 Dynamic fracture toughness of sandstone |

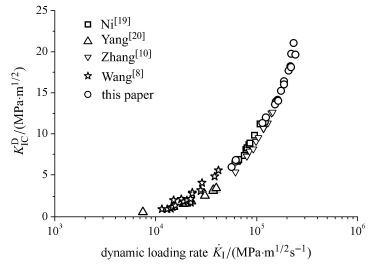

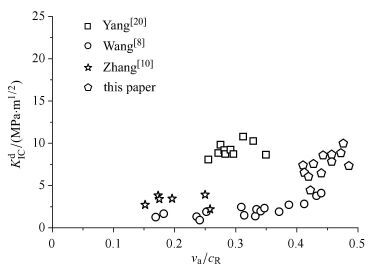

与静态断裂实验不同,动态断裂实验时必须考虑动态载荷的加载率效应和材料的惯性效应.静态断裂时,裂纹尖端断裂过程区会萌生非常多的细微裂纹,随着载荷的增大,细微裂纹汇集成主裂纹然后再沿最薄弱的方向扩展;而在动态加载时,由于加载时间短加载率高,裂纹尖端来不及萌生足够的细微裂纹,材料作为整体抵抗裂纹扩展,这就导致了在载荷幅值相同的情况下,动态起裂韧度会大于静态起裂韧度.SCDC动态实验中,加载率变化范围为(6.42$\sim$10.82)×10$^{4}$ MPa$\cdot $m$^{1 / 2}$s$^{-1}$,引起相应的动态起裂韧度由6.65 MPa$\cdot $m$^{1 / 2}$增加至11.21 MPa$\cdot $m$^{1 / 2}$.将所得结果与国内同类研究所测砂岩起裂韧度进行对比,所得结果如图17所示. 如图17所示,砂岩的动态起裂韧度随动态加载率的增大而增大,本文研究结果与其他学者研究成果[5]较为吻合.

|

图17 动态起裂韧度与动态加载率 Fig.17 Dynamic initiation toughness and loading rate |

一旦裂纹发生快速扩展,一个高应力集中区被驱动穿过材料,材料在裂纹尖端附近产生很高的应变速率或加载率,导致裂纹尖端应力场多轴化降低,塑性效应增强[28],若裂纹速度继续增大,裂纹尖端材料结构也可能发生变化,如裂纹尖端局部的超弹性或超剪切[29].同时,运动裂纹尖端还伴随着能量的交换,根据裂纹微观扩展模式的不同,能量损耗的多少也不一样,如沿晶断裂和穿晶断裂.穿晶断裂比沿晶断裂消耗的能量要多得多,而裂纹在准静态或低速扩展时,微观破坏模式主要为沿晶断裂;在动态高速扩展时,微观破坏模式为沿晶穿晶耦合断裂或穿晶断裂,显然这需要提供更大的驱动力,才能使裂纹高速扩展.本文SCDC试样所测砂岩的动态扩展韧度随裂纹扩展速度变化关系如图18所示.

|

图18 动态扩展韧度和无量纲裂纹速度 Fig.18 Dynamic crack propagation toughness and dimensionless crack propagation velocity $v_{\rm a}/c_{\rm R}$ |

如图18所示,本文所测动态扩展韧度随裂纹扩展速度的增加而增大,实验裂纹速度变化范围为 (0.26$\sim$0.35)$c_{rmR}$,动态扩展韧度增大趋势有一定的离散,这是由于裂纹扩展速度的震荡和扩展路径曲折的因素没有考虑.文献[5]中对国内外学者关于动态扩展韧度的研究进行综述,本文所测动态扩展韧度变化趋势与其他学者研究一致.

4.3 动态止裂分析图19为动态止裂过程示意图. 曲线$HBCEI$为动态载荷提供给裂纹尖端的驱动力曲线,用$G_{rm I}^{rmd}(t,a)$表示,它是时间和裂纹长度的函数. 直线$ACD$表示扩展裂纹尖端的阻力,用$G_{rm IC}^{rmd}(t,a)$表示(为了便于分析,假设其值为常数$R$). 当裂纹体受动载荷作用时,裂纹尖端驱动力$G_{rm I}^{rmd}(t,a)$从$H$(零点)增加到$B$点,当$G_{\rm I}^{\rm d}(t,a)$大于或等于动态起裂韧度$G_{rm IC}^{rmD}$时,裂纹起裂并扩展. 由于预制裂纹尖端不是理想裂纹尖端,故$G_{rm IC}^{rmD}$值会略大于裂纹扩展阻力$R$才会起裂. 裂纹起裂后,驱动力$G_{rm I}^{rmd}(t,a)$继续增大,此时驱动力能量一部分克服阻力$R$,另一部分转化为裂纹运动的动能$T_{\rm c}(t)$和裂纹尖端的弹性应变能$U (t)$. 当驱动力增大到一定程度后逐渐变小,直至到达$C$点,即$G_{rm I}^{rmd}(t,a)=R$,曲边形$ABD^{\prime } C$的面积代表储存的动能和弹性应变能. 若此时裂纹尖端没有动能$T_{\rm c}(t)$,那么裂纹将止裂于$C$点. 由于是动态裂纹问题,$T_{\rm c} (t)$不可忽略,此时$G_{rm I}^{rm d}(t,a)+T_{rmc} (t) ≥ R$裂纹继续向前扩展. 这个阶段的裂纹扩展将会消耗裂纹尖端的动能$T_{\rm c}(t)$,即图中$CDE$的面积. 那么此时裂纹尖端剩余储存的动能和弹性应变能为$ABD^{\prime }E^{\prime}$,当裂纹扩展至某一时刻,$ABD^{\prime } E^{\prime }$所储存的$T_{\rm c}(t)+ G_{rm I}^{rmd}(t,a)<R$时,裂纹止裂. 显然$E$处的驱动力小于裂纹扩展阻力. 而此时$T_{\rm c} (t) e0$,也就是说在止裂前一刻裂纹尖端是有动能的,根据动能的基本公式可知此时裂纹扩展速度$ve 0$,而在止裂时速度为0,这说明止裂发生时裂纹扩展速度是突然从$v$降为0的,即突然止住(an abrupt arrest).这与Ravi-Chandar[12] 的实验研究结果相吻合.

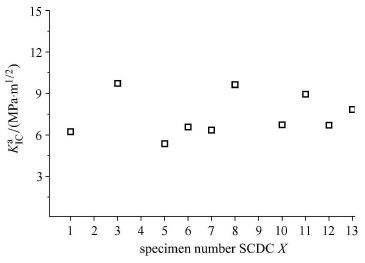

那么裂纹止裂这一时刻所对应的动态应力强度因子,即止裂韧度,是否为材料常数还需深入研究.已知根据试样裂纹长度的不同、 动态加载载荷不同、试样构型及尺寸不同,那么得到的驱动力曲线$G_{rm I}^{rmd}(t,a)$是不一样的,那么裂纹起裂后转化为存储动能的大小也有差异,这可能会造成止裂位置和止裂韧度的差异.同时,由于实验室实验的试样构型通常偏小,那么动态实验时,加载载荷应力波和裂纹尖端卸载波经边界面反射后再次影响裂纹尖端,引起驱动力的扰动,这可能造成裂纹尖端止裂后迅速再起裂、止裂,即所谓的"裂纹跳跃"(crack jump).以上分析表明,实验所测的动态止裂韧度必然会比较离散(本文结果如图20所示),若要测定稳定的止裂韧度,必须从试样构型和加载载荷着手设计.总之,对于岩石止裂韧度的研究尚处于初级探索阶段,部分条件上予以简化,我们的下一步研究将会更精细、更准确.

|

图20 砂岩动态止裂韧度 Fig.20 Dynamic arrest toughness of tested sandstone |

(1) 通过对SCDC试样上黏贴的CPG实测断裂信号的详细分析,用实验观察到岩石的动态起裂、扩展、止裂和再起裂的动态断裂全过程.

(2) 采用实验-数值-解析法测得了砂岩的动态起裂、动态扩展和动态止裂韧度:先通过SHPB动态实验获得施加在SCDC试样上的动态载荷$P (t)$,然后将动态载荷$P(t)$输入相应裂纹长度下的有限元模型,获得了静止裂纹下的动态应力强度因子,再使用普适函数对其进行解析修正,得到了扩展裂纹尖端的动态应力强度因子. 在此基础上结合裂纹扩展计所检测的起裂、扩展和止裂时刻,分别确定了砂岩的3种动态断裂韧度.

(3) 实验-数值-解析法综合考虑了材料惯性效应和裂纹扩展速度对动态应力强度因子的影响,比准静态法合理.

(4) 从能量的角度分析了动态止裂的全过程,解释了动态止裂与静态止裂的不同.从试样构型、应力波、以及能量的角度解释了止裂韧度测试结果的离散性,并提出了可能解决的方向.

| [1] | Bazant ZP, Caner FC. Impact comminution of solids due to local kinetic energy of high shear strain rate: I. Continuum theory and turbulence analogy. Journal of the Mechanics and Physics of Solids,2014, 64: 223-235 |

| [2] | 李海涛,罗伟,姜雨省等. 复合射孔爆燃气体压裂裂缝起裂扩展研究. 爆炸与冲击,2014, 34(3):307-314 (Li Haitao, Luo Wei, Jiang Yusheng, et al. Initiation and extension of gas-driven fracture during compound perforation. Explosion and Shock Waves, 2014,34(3): 307-314 (in Chinese)) |

| [3] | Freund LB. Dynamic Fracture Mechanics. Cambridge: Cambridge University Press, 1990 |

| [4] | 范天佑. 断裂动力学原理与应用. 北京:北京理工大学出版社,2006: 38-43,108-130 (Fan Tianyou. Principle and Application of Fracture Dynamics. Beijing: Beijing Institute of Technology Press,2006: 38-43,108-130 (in Chinese)) |

| [5] | Zhang QB, Zhao J. A review of dynamic experimental techniques and mechanical behavior of rock materials. Rock Mechanics and Rock Engineering, 2014, 47(4): 1411-1478 |

| [6] | Kang YS, Liu QS, Liu XY, et al. Theoretical and numerical studies of crack initiation and propagation in rock masses under freezing pressure and far-field stress. Journal of Rock Mechanics and Geotechnical Engineering, 2014, 6: 466-476 |

| [7] | Zhang QB, Zhao J. Effect of loading rate on fracture toughness and failure micro-mechanisms in marble. Engineering Fracture Mechanics,2013, 102: 288-309 |

| [8] | Wang QZ, Yang JR, Zhang CG, et al. Sequential determination of dynamic initiation and propagation toughness of rock using experimental-numerical-analytical method. Engineering Fracture Mechanics, 2015, 141:78-94 |

| [9] | Gao G, Huang S, Xia K, et al. Application of digital image correlation (dic) in dynamic notched semi-circular bend (NSCB) tests. Experimental Mechanics, 2015, DOI: 10.1007/s11340-014-9863-5 |

| [10] | 张财贵, 周妍, 杨井瑞等. 用边裂纹平台圆环试样测试岩石的I 型动态断裂韧度. 水利学报, 2014, 45(6): 691-700 (Zhang Caigui, Zhou Yan, Yang Jingrui, et al. Determination of model I dynamic fracture toughness of rock using edge cracked flattened ring specimen. Shui Li Xue Bao, 2014, 45(6): 691-700 (in Chinese)) |

| [11] | 张财贵, 周妍, 杨井瑞等. 测试断裂韧度的一类边裂纹平台圆环 (盘) 试样:数值分析和标定结果. 岩石力学与工程学报, 2014,33(8): 1546-1555 (Zhang Caigui, Zhou Yan, Yang Jingrui, et al. A series of edge cracked flattened ring (disc) specimens for determining fracture toughness: numerical analysis and calibration results. Chinese Journal of Rock Mechanics and Engineering. 2014, 33(8):1546-1555 (in Chinese)) |

| [12] | Ravi-Chandar K. Dynamic Fracture. Elsevier, 2004: 49-69, 168-175 |

| [13] | ASTM E-l221. Standard test method for determining plane-strain crack arrest fracture toughness, KIa, of ferritic steels. In: Annual Book of ASTM Standards, 1988 |

| [14] | Freund LB. Crack propagation in an elastic solid subjected to general loading, I. Rate of extension. Journal of the Mechanics and Physics of Solids, 1972, 20: 129-140 |

| [15] | Kalthoff JF. On the measurement of dynamic fracture toughness-a review of recent work. International Journal of Fracture, 1985, 27:277-298 |

| [16] | Iung T,Pineau A. Dynamic crack propagation and crack arrest investigated with a new specimen geometry,Part II:Experimental study on a low-alloy ferritic steel. Fatigue and Fracture Engineering Materials and Structures, 1996, 19(11): 1369-1381 |

| [17] | 倪敏,苟小平,王启智. 压缩双裂纹和单裂纹圆孔板应力强度因子公式. 力学学报, 2013, 45(1): 94-102 (Ni Min, Gou Xiaoping, Wang Qizhi. stress intensity factor formulas for DCDC and SCDC specimens. Chinese Journal of Theoretical and Applied Mechanics,2013, 45(1): 94-102 (in Chinese)) |

| [18] | Janssen C. Specimen for fracture mechanics studies on glass. In: Proceedings of the 10th International Conference on Glass, Kyoto, Japan, Ceramic Society of Japan, 1974. 10.23-10.30 |

| [19] | Nielsen C, Amirkhizi V, Nemat-Nasser S. The effect of geometry on fracture strength measurement using DCDC samples. Engineering Fracture Mechanics, 2012, 91: 1-13 |

| [20] | Nielsen C, Amirkhizi V, Nemat-Nasser S. An empirical model for estimating fracture toughness using the DCDC geometry. International Journal of Fracture, 2014, 188(1): 113-118 |

| [21] | 倪敏, 苟小平, 王启智. 霍普金森杆冲击压缩单裂纹圆孔板的岩石动态断裂韧度试验方法. 工程力学, 2013, 30(1): 365-372 (Ni Min, Gou Xiaoping, Wang Qizhi. Test method for rock dynamic fracture toughness using single cleavage drilled compression specimen impacted by split Hopkinson pressure bar. Engineering Mechanics,2013, 30(1): 365-372 (in Chinese)) |

| [22] | 杨井瑞,张财瑞,周妍等. 用SCDC 试样测试岩石动态断裂韧度的新方法. 岩石力学与工程学报, 2015, 34(2): 279-292 (Yang Jingrui, Zhang Cairui, Zhou Yan, et al. A new method for determining dynamic fracture toughness of rock using SCDC specimens. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(2):279-292 (in Chinese)) |

| [23] | Zhou YX, Xia K, Li XB, et al. Suggested methods for determining the dynamic strength parameters and mode-I fracture toughness of rock materials. International Journal of Rock Mechanics and Mining Sciences, 2012, 49: 105-112 |

| [24] | Ravi-Chandar K, Subhash G. Critical appraisal of limiting strain rates for compression testing of ceramics in a split Hopkinson press bar. American Ceramic Society, 1994, 77(1): 263-267 |

| [25] | Jankowiak T, Rusinek A. Validation of the Klepaczko-Malinowski model of friction correction and recommendations on split Hopkinson pressure bar. Finite Elements in Analysis and Design, 2011,47(10): 1191-1208 |

| [26] | Chen LS, Kuang JH. A modified linear extrapolation formula for determination of stress intensity factors. International Journal of Fracture, 1992, 54(1): R3-R8 |

| [27] | Irwin GR, Wells AA. A continuum mechanics view of crack propagation. Metallurgical Reviews, 1965, 91: 223-270 |

| [28] | Bhat HS, Rosakis AJ, Sammis CG. A micromechanics based constitutive model for brittle failure at high strain rate. Journal of Applied Mechanics, 2012, 79: 031016-1-12 |

| [29] | Markus JB, Gao HJ. Dynamic fracture instabilities due to local hyper-elasticity at crack tips. Nature, 2006, 439(19): 307-310 |

| [30] | Broke D. Elementary Engineering Fracture Mechanics. Martinus Nijhoff Publishers, 1982 |

2. State Key Laboratory of Hydraulics and Mountain River Engineering, Chengdu 610065, China;

3. State Key Laboratory of Geohazard Prevention and Geoenvironmental Protection, Chengdu 610059, China

2016, Vol. 48

2016, Vol. 48