2. 中国工程物理研究院化工材料研究所, 绵阳621900

作为一种重要的战略性基础原材料,混凝土在现代国防及民用重大基础设施建设中发挥着核心支撑作用,如机场跑道、大型水坝等. 因此, 深入研究混凝土材料在聚能装药作用下的力学响应及破坏规律,对于聚能装药结构的优化设计、混凝土防护结构的设计均具有重要的指导意义.

聚能侵彻体在撞击点附近的自由表面上形成大直径漏斗坑,继而在混凝土内部侵彻形成深孔,构成了半无限靶板在聚能装药作用下的基本 破坏模式. 在以往的研究中,重点关注的是深孔的形成机理,发展了基于虚拟原点理论和空腔膨胀理论的孔深及孔径力学分析模型[1, 2], 并针对该理论模型中的靶体强度问题进行了深入的研究[3, 4, 5, 6, 7]. 近年来,上述理论获得了进一步的发展,如文献[8]发展了非线性速度分布的射流侵彻方程,采用双线性速度分布代替射流的非线性速度 分布,并给出了总的侵彻深度;文献[9]给出了一种聚能装药侵彻混凝土的理论模型;文献[10]基于流体动力学理论建立了一维射流侵彻 混凝土破孔孔径的分析模型,得出破孔孔径与时间的关系;文献[11]通过在裂纹区引入弱化系数,提出了一种混凝土靶体阻力分析模型, 在此基础上给出了孔深及孔径计算公式;文献[12]对混凝土材料在聚能射流作用下的动态响应以及金属射流对混凝土的侵彻机理进行了 分析,建立了实用的工程模型;文献[13]进一步发展了"多材质复合射流"侵彻混凝土靶板的解析模型,获得的侵彻孔洞轮廓与实验结 果吻合较好. 在试验研究方面,文献[14]采用脉冲X光照相及威力效应实验,对两种大锥角药型罩装药结构侵彻体的形成及对混凝土的侵彻能力进 行了研究;文献[15]为实现聚能装药对多层介质的大破孔侵彻,提出了钛合金药型罩聚能装药设计方案;文献[16]对聚能装药用多点环形 起爆器的同步性能和环形起爆聚能装药侵彻钢筋混凝土的侵彻威力进行了研究,表明采用多点环形起爆器的聚能装药对钢筋混凝土的侵彻 威力比点起爆的有较大提高;文献[17]对比研究了铝药型罩和铜药型罩聚能装药侵彻混凝土过程,指出铝药型罩的孔径比较大而深度较浅, 铜药型罩的侵彻破孔小而深.

与侵彻深孔的研究相比,对于漏斗坑的研究相对较少. 这主要是由于混凝土在超高速撞击作用下的漏斗坑形成过程涉及应力波的传播、材料损伤破坏、裂纹扩展及其相互耦合作用,目前还没有一种本构模型可以准确描述混凝土在该过程中的力学行为. 除此之外,聚能侵彻体的几何形态和速度分布十分复杂,进一步增加了理论分析和数值仿真的难度;而在试验研究方面,现有的试验数据缺乏系统性和连续性,文献中的试验数据大多因试验条件不统一而缺乏可比性,导致聚能装药作用下的漏斗坑形成过程一直未得到清晰的认识.

以此为背景,本文系统开展了不同罩材料、不同锥角、不同壁厚的聚能装药在不同炸高下的侵彻混凝土试验,获取了比较全面的侵彻试验数据,以期能够为理论模型的进一步改进和仿真结果的可靠性验证提供有效支撑. 本文分5部分展开. 第1部分为试验方案设计,介绍聚能装药结构、混凝土靶板结构以及试验数据等;第2部分为试验数据分析,通过对大量试验数据的系统梳理,获取了不同聚能装药结构下混凝土靶板的破坏规律;第3部分为理论研究,通过试验结果与理论结果的对比分析,验证了现有理论模型的可行性与不足;第4部分为数值模拟研究,对全部57中工况的侵彻体形成过程进行了数值仿真,并对其中典型工况的侵彻混凝土过程进行了数值模拟,孔深及孔径的计算结果与试验结果吻合较好,在此基础上对漏斗坑的形成过程进行了深入分析;第5部分对本文工作进行总结.

1 试验方案设计 1.1 装药结构本文试验统一采用无壳体聚能装药结构,均采用等壁厚锥形药型罩. 装药直径为60 mm,装药长径比1:1,选用铸装B炸药,密度 为1.6 g/cm3. 通过改变药型罩材料、锥角、壁厚以及炸高等结构参数,系统研究其对侵彻结果的影响规律. 为了提高试验结果的可靠性,每种工况均开展了3次试验,最终结果取其平均值.

在研究罩材料、锥角以及炸高对毁伤效果的影响规律时,药型罩壁厚为1.8 mm. 罩材料选用钢、铜和铝,锥角分别为 60$^\circ$,80$^\circ$,100$^\circ$,120$^\circ$ 和140$^\circ$,炸高分别为1$D$,2$D$和3$D$ ($D$为装药直径),交叉组合共开展了45组试验.

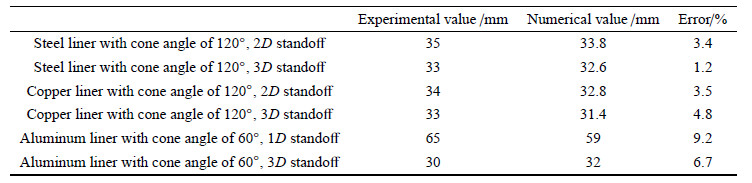

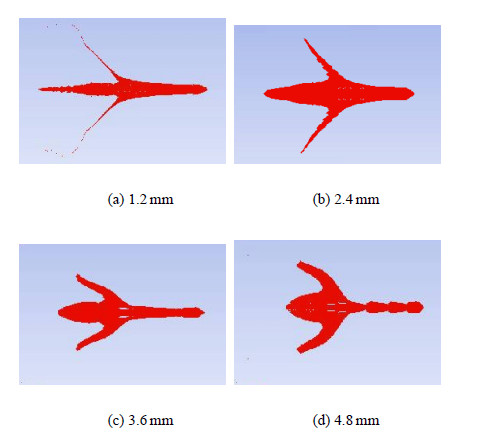

在研究壁厚对毁伤效果的影响规律时,选定锥角为120$^\circ$钢药型罩. 壁厚分别为1.2 mm,2.4 mm, 3.6 mm和4.8 mm,炸高分别为1$D$,2$D$和3$D$,共开展了12组试验. 图1为部分试验用药型罩,图2为典型的试验用聚能装药结构.

|

图 1 部分试验用药型罩 Fig. 1 Part of the liners in experiments |

|

图 2 典型试验用聚能装药结构 Fig. 2 Typical shaped charge in experiments |

试验采用 $\varPhi =570$ mm的圆柱形混凝土靶板,厚度为500 mm. 外围被2 mm厚的铁皮包裹,用于加强径向约束,削弱侧面 稀疏波对侵彻结果的影响. 为防止侵彻体穿透靶板进而影响侵彻深度的测量,在上述靶板底部加装三层厚度为100 mm的同批次混凝土靶板, 因此靶板总厚度为800 mm. 混凝土采用300#配方,密度为2.4 g/cm3. 图3所示为试验布置图.

|

图 3 试验布置 Fig. 3 Experimental arrangement |

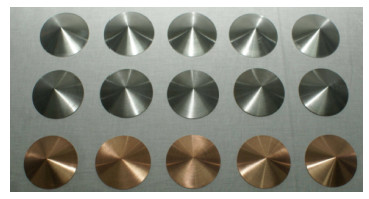

在聚能侵彻体的冲击加载作用下,混凝土靶板在撞击点附近的自由表面处形成变截面的圆锥形漏斗坑,同时在漏斗坑底部 形成直径较小的圆柱形深孔,如图4所示. 因此,在试验中测量了漏斗坑直径$D_{1}$、侵彻孔洞直径$D_{2}$、漏斗坑深度$H_{1}$以及侵彻深度$H_{2}$ 4个主要参数,如图5所示. 基于试验数据,分析了这4个主 要参数随罩材料、锥角、壁厚以及炸高的变化规律.

|

图 4 典型侵彻结果 Fig. 4 Typical penetration result |

|

图 5 混凝土破坏参数示意图 Fig. 5 Schematic diagram of concrete damage parameter |

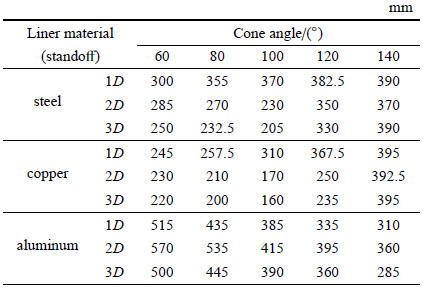

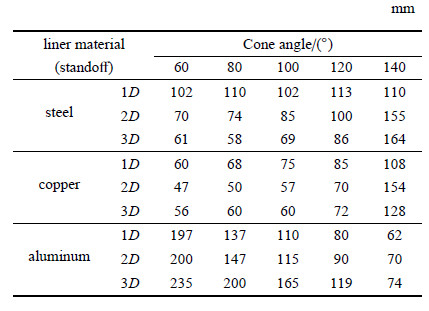

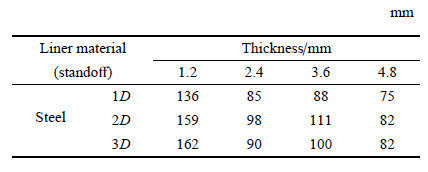

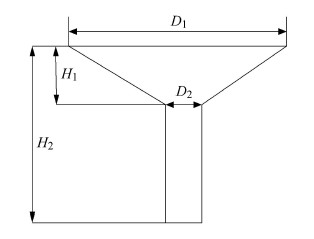

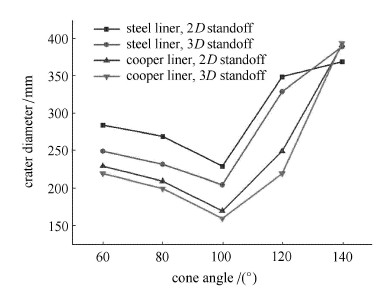

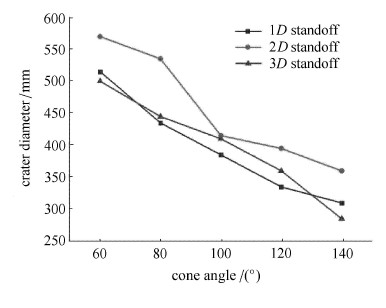

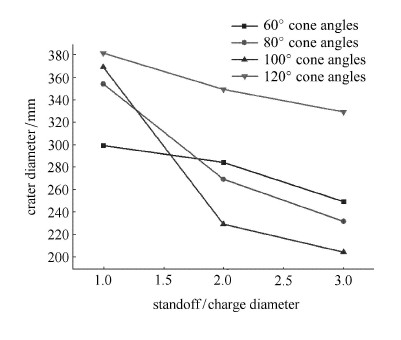

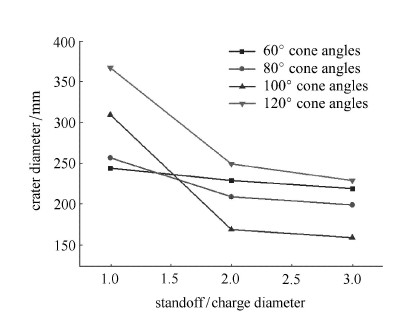

表1为不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的侵彻试验结果,表2为锥角为120$^\circ$钢药型罩聚能装药结构在 不同壁厚下的侵彻试验结果,图6为2$D$和3$D$炸高下,钢和铜药型罩漏斗坑直径随锥角的变化规律;图7为不同炸高下,铝药型罩漏斗 坑直径随锥角的变化规律;图8 $\sim $图10分别为不同锥角下,钢、铜和铝药型罩漏斗坑直径随炸高变化规律;图11为不同炸高下,锥角为120$^\circ$钢药型罩漏斗坑直 径随壁厚的变化规律.

| 表 1 不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的漏斗坑直径试验结果 Table 1 The experimental results of crater diameter of shaped charge with different liner material, different cone angle under different standoff |

| 表 2 锥角为120$^\circ$钢药型罩聚能装药结构在不同壁厚下的漏斗坑直径试验结果 Table 2 The experimental results of crater diameter of steel shaped charge with cone angle of 120$^\circ$ under different liner thickness |

|

图 6 $D_{1}$随锥角变化规律(钢和铜药型罩) Fig. 6 Variation law of $D_{1}$ with liner cone angle (steel and copper liner) |

|

图 7 $D_{1}$随锥角变化规律(铝药型罩) Fig. 7 Variation law of $D_{1}$ with liner cone angle (aluminum liner) |

|

图 8 $D_{1}$随炸高变化规律(钢药型罩) Fig. 8 Variation law of $ D_{1}$ with standoff (steel liner) |

|

图 9 $D_{1}$随炸高变化规律(铜药型罩) Fig. 9 Variation law of $D_{1}$ with standoff (copper liner) |

|

图 10 $D_{1}$随炸高变化规律(铝药型罩) Fig. 10 Variation law of $D_{1}$ with standoff (aluminum liner) |

在药型罩材料、锥角和炸高对漏斗坑直径的影响方面,由表1、表2和图6 $\sim $图10可知,钢和铜药型罩聚能装药结构形成的漏斗坑直径在尺寸和变化趋势方面较为接近,而铝药型罩则与钢和铜药型罩存在明 显的差别:对于钢和铜药型罩,最大的漏斗坑直径均为390 mm左右,约为6$\sim $7倍装药直径,铝药型罩漏斗坑直径最高可达570 mm,为9$\sim $10倍装药直径,明显大于钢和铜药型罩. 而且,由图6和图7可知,对于钢和铜药型罩,漏斗坑直径随锥角的增大,先减小后增大,锥角为100$^\circ$时漏斗坑直径最小, 锥角为140$^\circ$时最大;而对于铝药型罩,漏斗坑直径始终随锥角的增大而减小,锥角为140$^\circ$时漏斗坑直径最小, 锥角为60$^\circ$时最大. 进一步,由图8 $\sim $图10可知,锥角在60$^\circ$$\sim $120$^\circ$之间变化时,对于钢和铜药型罩,漏斗坑直径始终随炸高的增大而减小,炸高增大不利于大直径漏斗坑的形成;而 对于铝药型罩聚能装药结构,漏斗坑直径随炸高的增大,先增大后减小,2$D$炸高下达到最大.

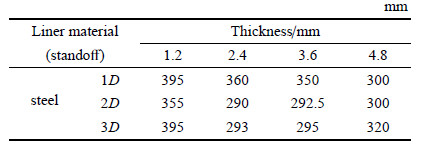

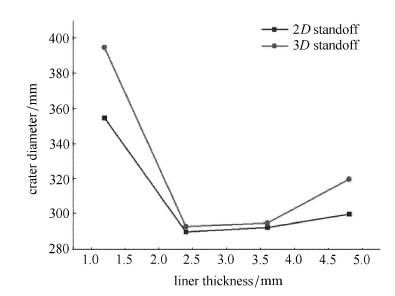

在壁厚对漏斗坑直径的影响方面,由图11可以看出,对于锥角为120$^\circ$钢药型罩聚能装药结构,漏斗坑直径随壁厚的增大, 先减小后增大,壁厚为1.2 mm时明显大于其他工况,可达6$\sim $7倍装药直径.

|

图 11 $D_{1}$随壁厚变化规律(钢药型罩) Fig. 11 Variation law of $D_{1}$ with liner thickness (steel liner) |

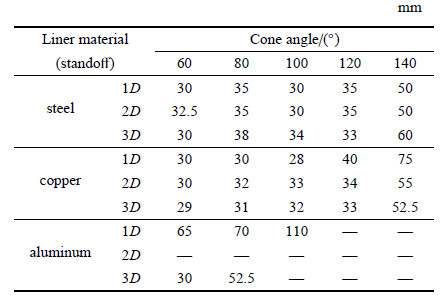

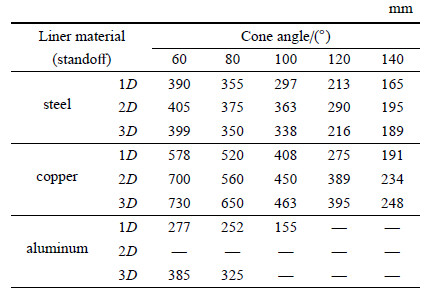

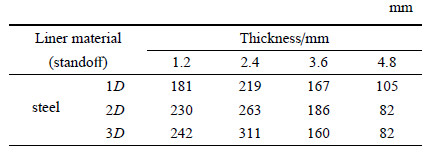

表3为不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的侵彻孔径试验结果;表4为锥角为120$^\circ$钢药型罩聚能装药 在不同壁厚下的侵彻孔径试验结果.

| 表 3 不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的孔洞直径试验结果 Table 3 The experimental results of hole diameter of shaped charge with different liner material, different cone angle under different standoff |

| 表 4 锥角为120°钢药型罩聚能装药结构在不同壁厚下的孔洞直径试验结果 Table 4 The experimental results of hole diameter of steel shaped charge with cone angle of 120$^\circ$ under different liner thickness |

在药型罩材料、锥角和炸高对孔洞直径的影响方面,由表3可知,钢和铜药型罩非常接近,而铝药型罩与钢和铜药型罩存在明显的 差别:对于钢和铜药型罩,最大的孔洞直径为60 mm左右,约为1倍装药直径;而铝药型罩侵彻孔径明显大于钢和铜,在锥角为 100$^\circ$时即可达到110 mm,接近2倍装药直径,这主要是由于铝药型罩密度较小,因此在侵彻过程中,侵彻体的动能更容易横 向扩散造成的. 而且,在药型罩锥角方面,钢和铜药型罩侵彻孔洞直径在60$^\circ$$\sim $120$^\circ$范围内变化不明显,仅在140$^\circ$锥角下明显增大,而铝药型罩侵彻孔洞直径则始终随锥角的增大而增大,这主要 是由于锥角增大时,侵彻体直径增大导致的. 进一步,在炸高方面,钢和铜药型罩孔洞直径随炸高的变化并不明显,而铝药型罩孔洞直径随炸高增大存在较为明显的减小趋势, 这同样是由于炸高增大时,侵彻体拉伸延长导致侵彻体的直径减小引起的.

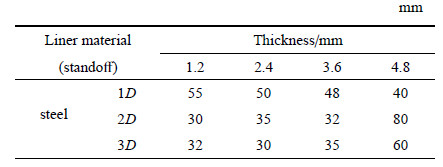

在壁厚对孔洞直径的影响方面,由表4可知,在1$D$炸高下,侵彻孔洞直径随壁厚的增大而减小;在2$D$和3$D$炸高下, 1.2 mm$\sim $3.6 mm壁厚范围内侵彻孔径变化不明显,但4.8 mm壁厚下的侵彻孔洞直径明显大于其他壁厚.

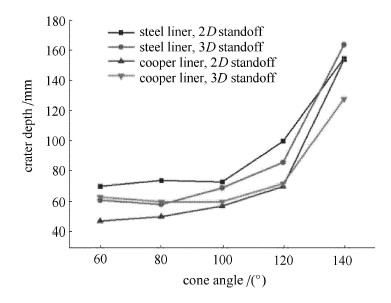

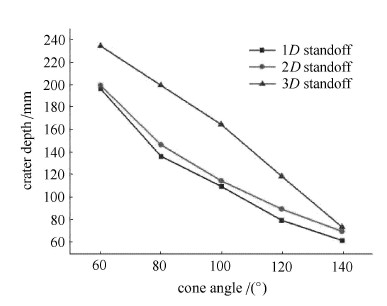

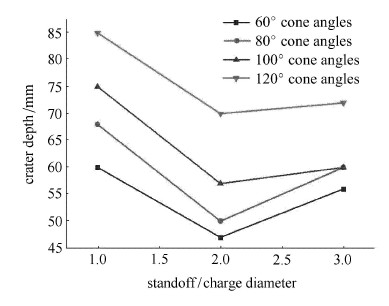

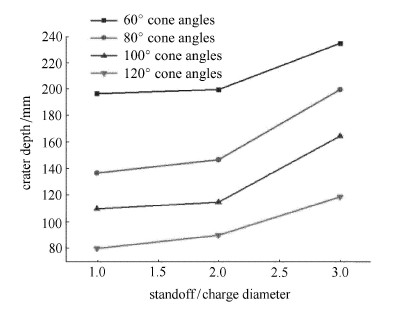

2.3 漏斗坑深度试验结果分析表5为不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的试验结果,表6为锥角为120$^\circ$钢药型罩聚能装药在不同壁厚下的试验结果,图12所示为2$D$和3$D$炸高下,钢和铜药型罩漏斗坑深度随锥角的变化规律;图13所示为不同炸高下,铝药型罩漏斗坑深度随锥角的变化规律;图14 $\sim $图16分别为不同锥角下,钢、铜和铝药型罩漏斗坑深度随炸高的变化规律;图17所示为不同炸高下,锥角为120$^\circ$钢药型罩漏斗坑深度随壁厚的变化规律.

| 表 5 不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的漏斗坑深度试验结果 Table 5 The experimental results of crater depth of shaped charge with different liner material, different cone angle under different standoff |

| 表 6 120$^\circ$钢药型罩聚能装药结构在不同壁厚下的漏斗坑深度试验结果 Table 6 The experimental results of crater depth of steel shaped charge with cone angle of 120$^\circ$ under different liner thickness |

|

图 12 $H_{1}$随锥角变化规律(钢和铜药型罩) Fig. 12 Variation law of $H_{1}$ with cone angle (steel and copper liner) |

|

图 13 $H_{1}$随锥角变化规律(铝药型罩) Fig. 13 Variation law of $H_{1}$ with cone angle (aluminum liner) |

|

图 14 $ H_{1}$随炸高变化规律(钢药型罩) Fig. 14 Variation law of $H_{1}$ with standoff (steel liner) |

|

图 15 $H_{1}$随炸高变化规律(铜药型罩) Fig. 15 Variation law of $H_{1}$ with standoff (copper liner) |

|

图 16 $H_{1}$随炸高变化规律(铝药型罩) Fig. 16 Variation law of $ H_{1}$ with standoff (aluminum liner) |

|

图 17 $ H_{1}$随壁厚变化规律(钢药型罩) Fig. 17 Variation law of $ H_{1}$ with liner thickness (steel liner) |

在药型罩材料、锥角对漏斗坑深度的影响方面,由表5以及图12 $\sim $图13可知,钢和铜药型罩较为接近,而铝药型罩与钢和铜药型罩存在明显的差别:对于钢和铜药型罩聚能装药结构,漏斗坑 深度最高均为160 mm左右,约为2$\sim $3倍装药直径,而铝药型罩漏斗坑深度最高可达235 mm,为4倍装药直径,明显大于钢和铜药型罩. 在锥角的影响方面,由图12 $\sim $图13可知,对于钢和铜药型罩,漏斗坑深度在60$^\circ$$\sim $100$^\circ$锥角之间变化幅度较小,在100$^\circ$$\sim $140$^\circ$锥角间显著增大,锥角为140$^\circ$时达到最大,这点与漏斗坑直径随锥角的变化规律一致,说明对于钢和铜药型 罩聚能装药结构,大锥角药型罩更有利于漏斗坑的形成,140$^\circ$为漏斗坑形成的最优药型罩锥角;而对于铝药型罩,漏斗坑 深度始终随锥角的增大而减小,锥角为60$^\circ$时漏斗坑深度最大,同样与漏斗坑直径随锥角的变化规律一致,说明对于铝药型罩 聚能装药结构,小锥角药型罩更有利于漏斗坑的形成,60$^\circ$为漏斗坑形成的最优药型罩锥角.

在炸高对漏斗坑深度的影响方面,由表5和图14 $\sim $图16可知,对于钢药型罩聚能装药结构,漏斗坑深度始终随炸高的增大而减小;对于铜药型罩聚能装药结构,漏斗坑深度随炸高的 增大,先减小后增大,炸高为1$D$时最大;对于铝药型罩聚能装药结构,漏斗坑深度始终随炸高的增大而增大,炸高为3$D$时最大.

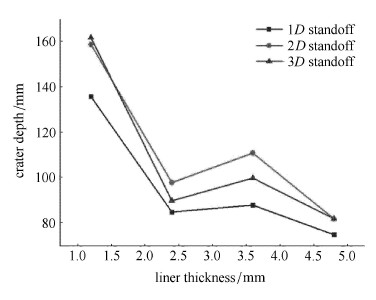

在壁厚对漏斗坑深度的影响方面,由表6和图17可以看出,对于锥角为120$^\circ$钢药型罩聚能装药结构,壁厚为1.2 mm时漏斗坑深 度明显大于其他情况,可达2$\sim $3倍装药直径. 同时,对比图11中漏斗坑直径随壁厚的变化规律可以发现,漏斗坑直径同样在1.2 mm时达到最大,明显优于其它工况. 因此,对于该罩聚能装药结构,1.2 mm壁厚药型罩最有利于漏斗坑的形成.

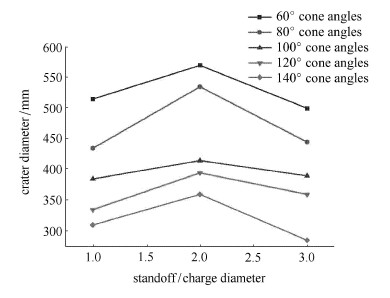

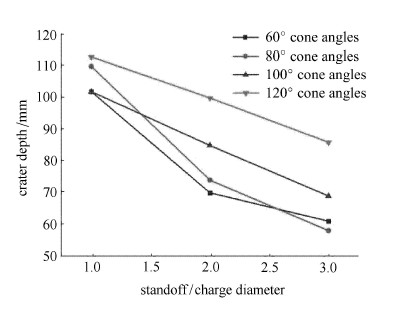

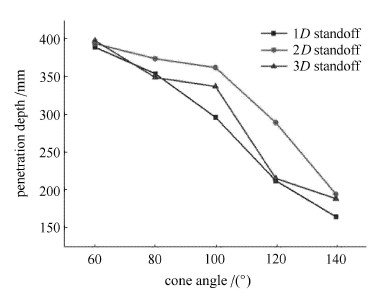

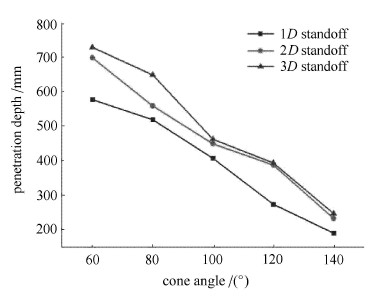

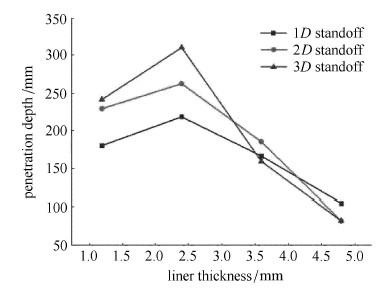

2.4 侵彻深度试验结果分析表7为不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的侵彻深度试验结果,表8为锥角为120$^\circ$钢药型罩聚能装药结 构在不同壁厚下的侵彻深度试验结果,图18和图19分别为不同炸高下,钢和铜药型罩侵彻深度随锥角的变化规律;图20所示为不同炸高 下,锥角为120$^\circ$钢药型罩侵彻深度随壁厚的变化规律.

| 表 7 不同药型罩材料、不同锥角的聚能装药结构在不同炸高下的侵彻深度试验结果 Table 7 The experimental results of penetration depth of shaped charge with different liner material, different cone angle under different standoff |

| 表 8 锥角为120$^\circ$钢药型罩聚能装药结构在不同壁厚下的侵彻深度试验结果 Table 8 The experimental results of penetration depth of steel shaped charge with cone angle of 120$^\circ$ under different liner thickness |

|

图 18 $ H_{2}$随锥角变化规律(钢药型罩) Fig. 18 Variation law of $ H_{2}$ with cone angle (steel liner) |

|

图 19 $H_{2}$随锥角变化规律(铜药型罩) Fig. 19 Variation law of $H_{2}$ with cone angle (copper liner) |

|

图 20 $H_{2}$随壁厚变化规律(钢药型罩) Fig. 20 Variation law of $H_{2}$ with liner thickness (steel liner) |

由表7可知,铜药型罩聚能装药结构侵彻深度最大,最高可达730 mm,约为12倍装药直径;钢药型罩次之,最高可达405 mm,约为6$\sim $7倍装药直径;铝药型罩最小,最高为385 mm,甚至有的锥角下仅在靶板表面形成漏斗坑,底部没有侵彻孔洞形成,侵彻深度其实 是漏斗坑深度.

在锥角对侵彻深度的影响方面,由图18$\sim $19可以看出,对于钢和铜药型罩聚能装药结构,侵彻深度均随锥角的增大而显著减小,这主要是两方面原因造成的:一方面, 锥角增大时,侵彻体变得粗短且速度梯度较小,运动过程中不易拉伸延长,导致侵彻体长度较小,而在高速侵彻过程中,由伯努 利方程可知,在侵彻体和靶板密度保持不变的情况下,侵彻体长度即为决定侵彻深度的主要因素,因此,锥角较大时,侵彻体长度较小, 侵彻深度也随之减小;另一方面,锥角增大时,侵彻体速度明显降低,此时混凝土材料处于流体-弹塑性阶段,必须考虑靶体阻力对侵 彻过程的影响,导致侵彻深度进一步降低.

在壁厚对侵彻深度的影响方面,对于锥角为120$^\circ$钢药型罩聚能装药结构,随着壁厚的增大,侵彻深度先增大后减小,2.4 mm 时达到最大值,且明显优于其他工况,因此对于该罩聚能装药结构,在需要大穿深的情况下,可优先选用2.4 mm壁厚的药型罩.

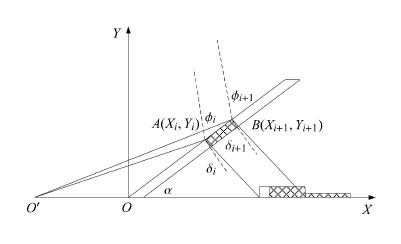

3 理论分析根据侵彻体从形成到对靶板作用完毕的整个过程(见图21),理论研究主要包括两个阶段:一是侵彻体形成和运行阶段:根据装药结构, 计算侵彻体接触靶板时的速度和质量分布,目前应用最为广泛的是准定常不可压流体力学理论[12];二是是应用修正的伯努利方 程计算侵彻深度,采用两阶段空腔膨胀理论计算扩孔直径[11, 12].

|

图 21 侵彻体形成示意图 Fig. 21 Schematic diagram of penetrator formation |

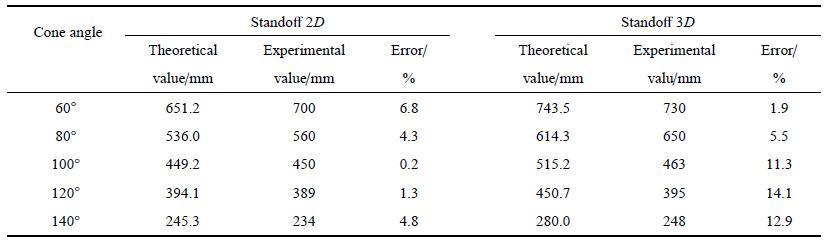

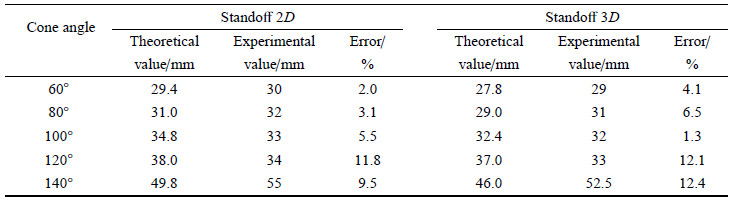

本文将药型罩均匀分成100份,根据理论模型采用MATLAB编写程序,计算了射流和杵体微元与靶板接触时的速度、长度、直径等参数,在 此基础上计算了侵彻深度和孔径,计算结果与试验结果对比见表9和表10. 由表可知,上述理论模型可以比较准确预测铜药型罩聚能装药结构侵彻深度和侵彻孔径随锥角以及炸高的变化规律,理论结果与试验结果吻合较好. 但是该理论模型没有考虑侵彻体的断裂以及融化等复杂物理现象对侵彻结果的影响,因此,对钢和铝药型罩侵彻结果预测误差较大,采用上述理论模型预测孔洞直径具有一定的局限性.

| 表 9 铜药型罩聚能装药结构侵彻深度理论与试验结果对比 Table 9 Comparison between theoretical results and experimental results of penetration depth of copper shaped charge |

| 表 10 铜药型罩聚能装药结构孔洞直径理论与试验结果对比 Table 10 Comparison between theoretical results and experimental results of hole diameter of copper shaped charge |

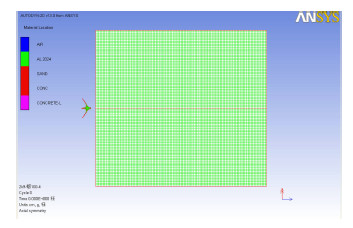

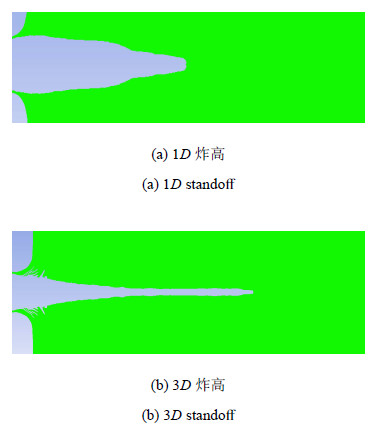

基于AUTODYN软件平台,开展了侵彻体形成及侵彻靶板过程的数值模拟. 由于侵彻体形成及侵彻过程均为非线性大变形问题,因此采用多 物质欧拉方法进行数值模拟,该方法可适用于药型罩材料为铜、钢、铝等不同工况下的侵彻体形成及侵彻靶板过程. 对于钢和铜药型罩,选定锥角为120$^\circ$的药型罩,分别对2$D$和3$D$炸高下共计4种方案的混凝土侵彻过程进行数值模拟,并 与试验结果进行了对比;对于铝药型罩,由于锥角为120$^\circ$时靶板彻底破坏,无法验证数值模拟结果的可靠性,因此选 取锥角为60$^\circ$的药型罩,炸高分别为1$D$和3$D$共计2种工况进行了数值仿真.

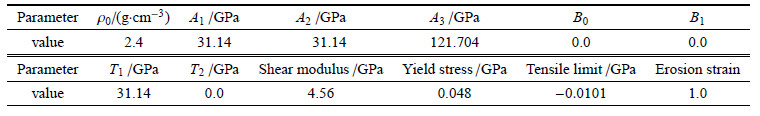

混凝土状态方程采用如下的状态方程,强度模型选用冯$\cdot $米塞斯(von Mises)模型

| $ P\left( {\rho ,e} \right) = A_1 \mu + A_2 \mu ^2 + A_3 \mu ^3 + \left( {B_0 + B_1 \mu } \right)\rho _0 e $ | (1) |

其中,$\mu =\rho/\rho_{0}-1$为相对体积变化,$\rho_{0}$为材料初始密度,$e$为比内能,$A_{1}$,$A_{2}$, $A_{3}$,$B_{0}$和$B_{1}$为材料常数,见表11.

| 表 11 混凝土本构模型参数 Table 11 Constitutive model parameters of concrete |

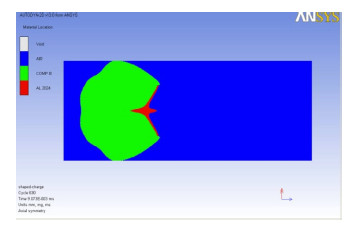

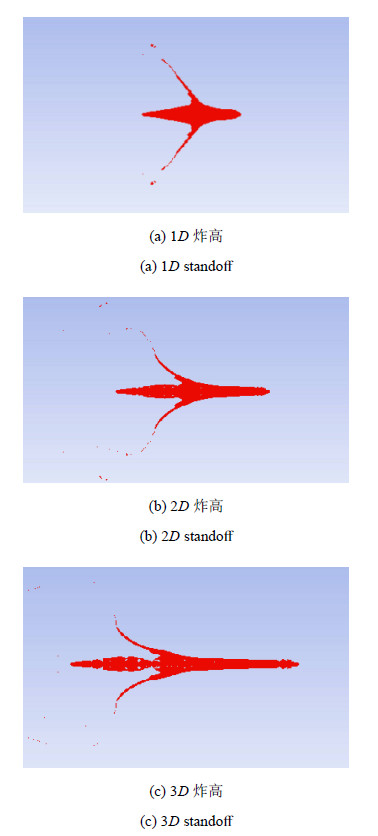

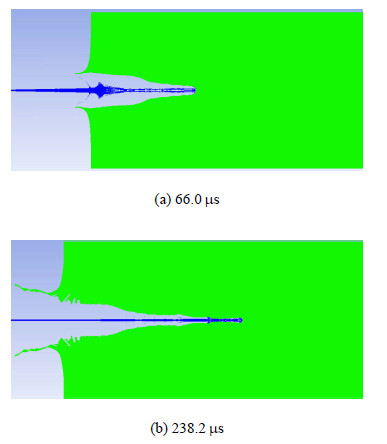

数值模拟采用AUTODYN自带的重映射(Remap)技术,首先对侵彻体的形成过程进行数值仿真,获得着靶时刻的侵彻体形态,在此基础上加入混凝土靶板模型. 图22为侵彻体成形过程典型时刻的仿真结果,图23为通过重映射技术进行映射并加入混凝土靶板模型后获得的侵彻过程计算模型.

|

图 22 侵彻体成形过程典型时刻计算结果 Fig. 22 Numerical result of penetrator formation at typical time |

|

图 23 侵彻过程计算模型 Fig. 23 Simulation model for penetration progress |

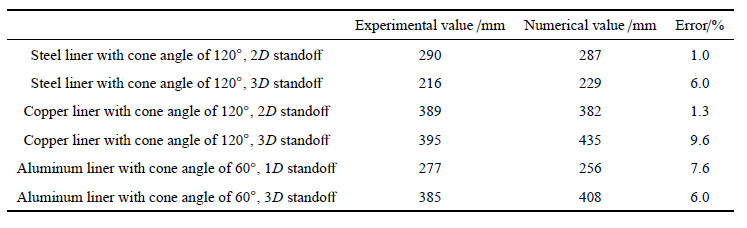

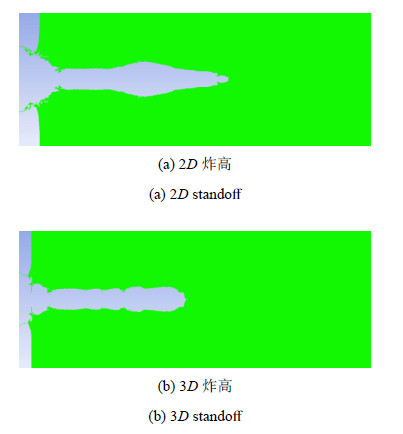

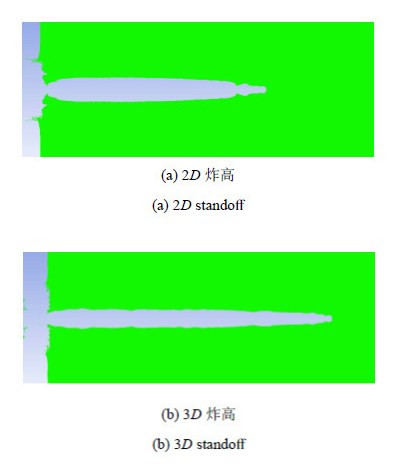

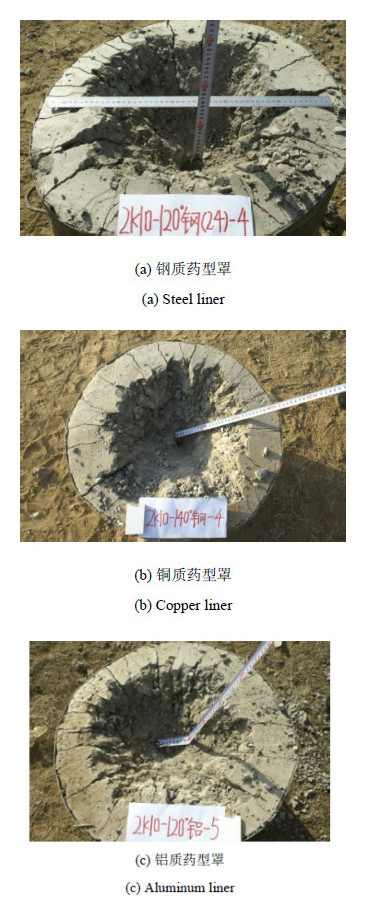

图24 $\sim $图26分别为钢和铜药型罩在不同炸高下侵彻靶板的仿真结果,数值模拟所得侵彻深度与试验结果的对比见表12,孔洞直径与试验结果的对比见表13. 由数值计算与试验结果对比可知,数值模拟所得侵彻深度和孔洞直径与试验结果的相对误差均在10%以内. 因此,表11所示的混凝土本构模型参数可以比较准确再现聚能装药侵彻混凝土靶板时侵彻深孔的形成过程.

|

图 24 钢药型罩不同炸高下侵彻结果 Fig. 24 Penetration results of shaped charge with steel liner under different standoff |

|

图 25 铜药型罩不同炸高下侵彻结果 Fig. 25 Penetration results of shaped charge with copper liner under different standoff |

|

图 26 铝药型罩不同炸高下侵彻结果 Fig. 26 Penetration results of shaped charge with aluminum liner under different standoff |

| 表 12 侵彻深度数值模拟与试验结果对比 Table 12 Comparison between numerical results and experimental results of penetration depth |

| 表 13 孔洞直径数值模拟与试验结果对比 Table 13 Comparison between numerical results and experimental results of hole diameter |

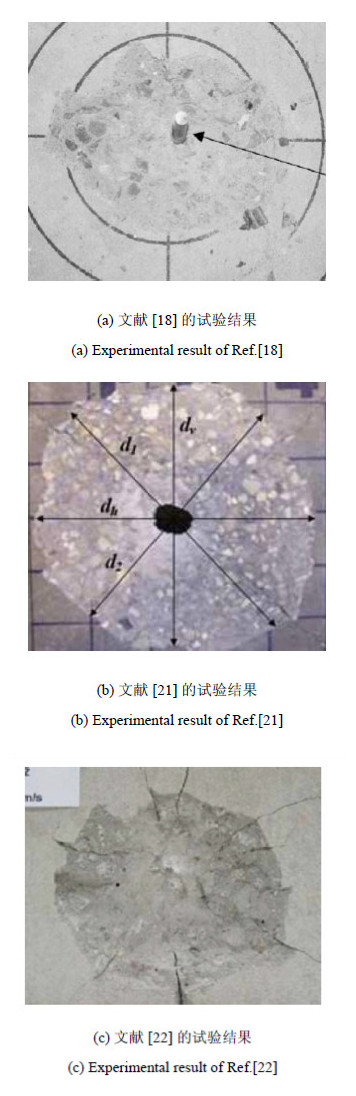

对于混凝土漏斗坑的形成,目前仍然集中在普通动能弹丸的侵彻问题等相对简单的力学问题\linebreak 中[18, 19, 20, 21, 22, 23],图27为文献 中混凝土靶板在普通动能弹丸撞击作用下的自由面成坑结果. 可以看出,撞击点附近形成一个直径较大但深度很浅的"薄片形"破坏区,呈现出比较典型的拉伸破坏特征,这主要是由于弹丸 头部撞击靶板产生强压缩波,压缩波向四周传播并在自由表面反射为拉伸波,导致局部净拉伸应力超过材料的抗拉极限形成的.

|

图 27 普通动能弹丸撞击作用下自由面成坑结果 Fig. 27 Free surface cratering under impact of kinetic energy projectile |

但是,与普通动能弹丸1 500 m/s以下的速度相比,聚能侵彻体速度最高可达6 000$\sim $8 000 m/s;除此之外,聚能侵彻体的几何形态和速度分布较普通动能弹丸也更为复杂,对漏斗坑形成同样具有难以预测的影响. 因此,聚能装药作用下的漏斗坑形成过程与普通弹丸并不相同,对比图27和图28不难发现,聚能侵彻体作用下的靶板表面破坏形式与普通动能弹丸的"薄片形"破坏截然不同,其破坏区深度明显更大,呈"漏斗形". 因此,综合上述原因,与普通弹丸不同,对于聚能装药侵彻混凝土,靶板表面的漏斗坑并不仅仅是侵彻体头部撞击形成的,有必要深入研究聚能侵彻体作用下的混凝土漏斗坑形成机理.

|

图 28 聚能侵彻体冲击作用下自由面成坑结果 Fig. 28 Free surface cratering under impact of shaped charged |

同时,对比图6和图7可以看出,钢和铜药型罩形成的漏斗坑直径随药型罩锥角的变化规律明显不同于铝药型罩;进一步,对比图12和图13可以看出,钢和铜药型罩形成的漏斗坑深度随药型罩锥角的变化规律同样不同于铝药型罩. 因此,初步判断铝药型罩的漏斗坑形成机理与钢和铜药型罩存在差异,本文将分别予以研究分析.

4.2.1 钢和铜药型罩漏斗坑形成过程的数值模拟及分析在试验条件下,钢和铜药型罩形成的聚能侵彻体头部直径仅为5 mm$\sim $10 mm左右,而试验所得漏斗坑直径最高可接近400 mm,单是侵彻体头部冲击引起的应力波传播并不足以形成如此大直径的表面破坏.

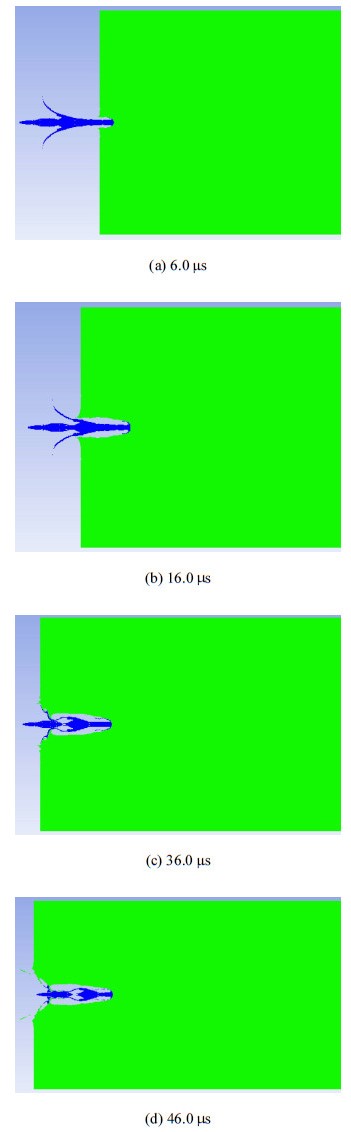

为深入研究漏斗坑在钢和铜聚能侵彻体作用下的形成过程,本文基于AUTODYN非线性动力学软件平台,对42种聚能装药结构下的侵彻 体成形过程进行了数值模拟(具体装药结构见1.1节),获取了上述42种试验方案下侵彻体着靶时刻的形态. 在此基础上,对其中典型方案的侵彻混凝土过程进行了数值仿真,以期获得漏斗坑形成过程的直观图解. 图29为锥角为120$^\circ$钢药型罩形成侵彻体的运行过程,图30为锥角为120$^\circ$钢药型罩在2$D$炸高下侵彻混凝土靶板的过程.

|

图 29 锥角为120$^\circ$钢药型罩侵彻体形成过程 Fig. 29 Formation process of steel shaped charge with cone angle of 120$^\circ$ } |

|

图 30 钢药型罩侵彻混凝土靶板过程 Fig. 30 Penetration process of steel shaped charge into concrete target |

由图30(c)和图30(d) 中能够直观的看到,随着侵彻过程的发展演化,侵彻体后方的尾裙开始接触混凝土靶板,在尾裙的冲击作用下,接 触点附近的混凝土靶板在高压作用下破碎失效,形成漏斗形的"破碎区". 同时,在"破碎区"周边形成漏斗形的高压区,并向四周传播压缩波,压缩波在自由面反射为拉伸波,最终形成如试验结果所示的漏斗坑. 因此,对于钢和铜药型罩,侵彻体尾裙的冲击作用是形成漏斗坑的决定性因素.

进一步通过对侵彻体形成过程的数值模拟发现,侵彻体尾裙直径一般可达60 mm,基本可以形成尺寸与试验结果相吻合 的漏斗坑. 本文提取了2$D$炸高下,不同壁厚的钢药型罩着靶时刻的侵彻体形态,如图31所示. 可以看出,1.2 mm壁厚药型罩形成的侵彻体在着靶时刻尾裙直径最大,从而最有利于漏斗坑的形成,这与试验结果完全 吻合(见图11),进一步验证了尾裙的冲击作用是漏斗坑形成的直接因素.

|

图 31 不同壁厚下,侵彻体着靶时刻形态 Fig. 31 Penetrator configuration impacting target under different liner thickness |

对于铝药型罩,本文对15种聚能装药结构下的侵彻体成形过程进行了数值模拟(具体的装药结构见1.1节),获取了上述15种试验方案 下的侵彻体着靶时刻形态. 在此基础上,对其中典型方案的侵彻混凝土过程进行了数值仿真,图32为锥角为60$^\circ$的药型罩在3$D$炸高下侵彻靶板的过程.

|

图 32 铝药型罩侵彻混凝土靶板过程 Fig. 32 Penetration process of aluminum shaped charge into concrete target |

由于铝侵彻体密度较小,侵彻能力明显不如钢和铜,因此,铝侵彻体很大一部分动能用于横向扩散,挤压周边的混凝土介质向两侧 运动. 从图32可以看出,由于铝侵彻体的横向挤压作用,靶板在侵彻前期形成了一个直径和深度均较大的"挤压型"漏斗形孔洞,当尾裙接 触靶板时,该孔洞的直径和尾裙直径基本一致,因此尾裙的主体并没有能够直接冲击靶板,而是穿过孔洞进入到靶板内部,因此对于 铝药型罩,尾裙的冲击作用并不是漏斗坑形成的决定性因素.

铝侵彻体在挤压混凝土形成漏斗形孔洞的同时,向四周传播压缩波,压缩波遇到自由表面形成拉伸反射波,导致局部拉伸应力超过混 凝土的抗拉极限,最终形成如试验结果所示的大直径、大深度的表面漏斗坑. 当锥角增大时,铝侵彻体的速度和长度均显著下降,侵彻前期形成的"挤压型"漏斗孔洞的尺寸随之下降,导致了表面漏斗坑的深度和 直径也随锥角的增大而减小,呈现出如试验结果所示的变化规律.

5 结 论本文系统开展了不同药型罩材料、不同锥角、不同壁厚的聚能装药结构在不同炸高下侵彻混凝土试验,通过对试验数据的系统分析,建立了上述结构参数对漏斗坑直径、侵彻孔洞直径、漏斗坑深度以及侵彻深度等侵彻结果的影响规律. 应用改进的伯努利方程和两阶段空腔膨胀理论获得了混凝土靶板在铜侵彻体作用下的侵彻深度和孔洞直径,理论结果与试验结果基本吻合;基于AUTODYN软件对典型工况的侵彻混凝土过程进行了数值仿真,侵彻深度和侵彻孔径与试验结果吻合较好,在此基础上深入探讨了聚能装药作用下混凝土漏斗坑的形成机理. 得出如下结论:

(1) 铜药型罩纵向侵彻深度最大,铝药型罩开坑能力最强,钢药型罩介于两者之间. 由于不同药型罩材料的密度、延展性等力学性能的差别,漏斗坑直径、孔洞直径、漏斗坑深度以及侵彻深度等参数随罩材料、锥角、炸高和壁厚等结构参数呈现出不同的变化趋势,在进行聚能装药结构的优化设计时,需综合考虑结构参数之间的最佳匹配关系.

(2) 应用改进的伯努利方程和两阶段空腔膨胀理论,能够准确预测铜药型罩聚能装药结构侵彻混凝土的侵彻深度和孔洞直径.

(3) 针对典型工况开展了聚能装药侵彻混凝土过程的数值模拟,计算结果与试验结果对比显示侵彻深度和侵彻孔径误差均在10%以内.

(4) 试验及数值模拟结果显示,在3$D$炸高以内,钢和铜药型罩作用下的漏斗坑形成机理不同于铝药型罩:对于钢和铜药型罩,尾裙的冲击作用是漏斗坑形成的直接影响因素;对于铝药型罩,漏斗坑是由于铝侵彻体的动能横向扩散,挤压周围混凝土形成"挤压型"的漏斗形孔洞,同时向四周传播压缩应力波,压缩波在自由表面反射为拉伸波形成的,与尾裙的关系不大.

| [1] | Allison FE, Vitali R. A new method of computing penetration variables for shaped-charge jets. Army Ballistic Research Lab Aberdeen Proving Ground Md, 1963 |

| [2] | Allison FE, Bryan GM. Cratering by a train of hypervelocity fragments//Proc. 2nd Hypervelocity Impact Effects Symposium. 1957, 1: 81 |

| [3] | Tate A. A theory for the deceleration of long rods after impact. Journal of the Mechanics and Physics of Solids , 1967, 15(6): 387-399. |

| [4] | Tate A. Further results in the theory of long rod penetration. Journal of the Mechanics and Physics of Solids, 1969, 17(3): 141-150. |

| [5] | Sternberg J. Material properties determining the resistance of ceramics to high velocity penetration. Journal of Applied Physics, 1989, 65(9): 3417-3424. |

| [6] | Forrestal MJ, Longcope DB. Target strength of ceramic materials for high-velocity penetration. Journal of Applied Physics, 1990, 67(8): 3669-3672. |

| [7] | Satapathy S, Bless S. Calculation of penetration resistance of brittle materials using spherical cavity expansion analysis. Mechanics of Materials, 1996, 23(4): 323-330. |

| [8] | Chou PC, Foster JC. Theory of penetration by jets of non-linear velocity and in layered targets. In: Proc. 10th Int. Symposium on Ballistics, California. 1987: 373-382 |

| [9] | Murphy MJ. Shaped-charge penetration in concrete: a unified approach. Lawrence Livermore National Lab, CA (USA), 1983 |

| [10] | Held M, Kozhushko AA. Radial crater growing process in different materials with shaped charge jets. Propellants, Explosives, Pyrotechnics, 1999, 24(6): 339-342. |

| [11] | 王静, 王成, 宁建国. 射流侵彻混凝土靶的靶体阻力计算模型与数值模拟研究. 兵工学报, 2008, 29(12): 1409-1416 (Wang Jing, Wang Cheng, Ning Jianguo. Theoretical model for the calculation of concrete target resistance and numerical simulation of penetration by shaped charge jets. Acta Armamentarii, 2008, 29(12): 1409-1416 (in Chinese)) |

| [12] | 王辉. 聚能装药侵彻混凝土介质效应研究.[博士论文].北京:北京理工大学,1997 (Wang Hui. Effective discussion of shaped charge penetration concrete. [PhD Thesis]. BeiJing: Beijing Institute of Technology, 2001 (in Chinese)) |

| [13] | Xiao QQ, Huang ZX, Zu XD, et al. Penetration research of jacketed jet into concrete. International Journal of Impact Engineering, 2013, 54: 246-253. |

| [14] | 黄风雷, 张雷雷, 段卓平. 大锥角药型罩聚能装药侵彻混凝土实验研究. 爆炸与冲击, 2008, 28(1): 17-22 (Huang Fenglei, Zhang Leilei, Duan Zhuoping. Shaped charge with large cone angle for concrete target. Explosion and Shock Waves, 2008, 28(1): 17-22 (in Chinese)) |

| [15] | 康彦龙, 蒋建伟, 王树有等. 不同罩材聚能装药对多层介质侵彻的实验与数值模拟. 高压物理学报, 2012, 26(5): 487-493 (Kang Yanlong, Jiang Jiangwei, Wang Shuyou, et al. Experimental and numerical simulation study of penetration into multi-layer target by shaped charge with different liner materials. Chinese Journal of High Pressure Physics, 2012, 26(5): 487-493 (in Chinese)) |

| [16] | 段卓平, 温丽晶, 张连生等. 聚能装药的多点环形起爆器性能测试及其应用. 爆炸与冲击, 2011, 30(6): 664-668 (Duan Zhuoping, Wen Lijing, Zhang Liansheng, et al. Performance test and application of the multi-point ring initiator for a shaped charge. Explosion and Shock Waves, 2011, 30(6): 664-668 (in Chinese)) |

| [17] | Murphy MJ, Kuklo RM. Fundamentals of shaped charge penetration in concrete//18th International Symposium On Ballistics, San Antonio, Texas. 1999 |

| [18] | Gomez JT, Shukla A. Multiple impact penetration of semi-infinite concrete. International Journal of Impact Engineering, 2001, 25(10): 965-979. |

| [19] | Wang Z, Li Y, Shen RF, et al. Numerical study on craters and penetration of concrete slab by ogive-nose steel projectile. Computers and Geotechnics, 2007, 34(1): 1-9. |

| [20] | Tu Z, Lu Y. Modifications of RHT material model for improved numerical simulation of dynamic response of concrete. International Journal of Impact Engineering, 2010, 37(10): 1072-1082. |

| [21] | Abdel-Kader M, Fouda A. Effect of reinforcement on the response of concrete panels to impact of hard projectiles. International Journal of Impact Engineering, 2014, 63: 1-17. |

| [22] | Zhang MH, Shim VPW, Lu G, et al. Resistance of high-strength concrete to projectile impact. International Journal of Impact Engineering, 2005, 31(7): 825-841. |

| [23] | Ranjan R, Banerjee S, Singh RK, et al. Local impact effects on concrete target due to missile: An empirical and numerical approach. Annals of Nuclear Energy, 2014, 68: 262-275. |

2. Institute of Chemical Materials, China Academy of Engineering Physics, Mianyang 621900, China

2015, Vol. 47

2015, Vol. 47